OEM нефтехимическое оборудование

Поиск нефтехимическое оборудование часто приводит к общим предложениям, либо к огромному перечню брендов с не всегда понятным уровнем экспертизы. Зачастую заказчики не осознают всей сложности процесса и рисков, связанных с выбором поставщика. Мы часто видим ситуацию, когда компания берет оборудование на заказ, полагаясь на привлекательную цену, но в итоге получает продукт, не соответствующий заявленным требованиям, или с существенными задержками в сроках. И это не просто теоретические рассуждения – я лично участвовал в нескольких проектах, где именно эти проблемы и возникали. Поэтому хочу поделиться не какими-то общими фразами, а конкретными наблюдениями и выводами, которые выработаны на основе практического опыта.

Что такое действительно 'на заказ'?

Когда говорят о OEM нефтехимическое оборудование, важно понимать, что это не просто модификация существующей модели. Это разработка и производство оборудования, спецификации которого полностью соответствуют требованиям заказчика. Это может включать изменения в конструкции, материалы, технологические процессы – практически все аспекты. Часто заказчики имеют собственные технологические карты, разрабатывают алгоритмы работы оборудования, и необходимо обеспечить его полную интеграцию в существующую производственную линию. Просто 'сделать то же самое, что у них' – это редко решение.

Важно понимать разницу между простым изготовлением по чертежам и полноценным OEM производством. В последнем случае, поставщик не просто выполняет заказ, а берет на себя ответственность за весь цикл – от проектирования и разработки до производства, тестирования и сервисного обслуживания. Это требует глубокой экспертизы и наличия современной инфраструктуры. Мы сталкивались с ситуацией, когда заказчик хотел получить относительно простой реактор, но не предусмотрел необходимости в специальной термостатической системе, что привело к значительным проблемам с контролем температуры и, как следствие, к низкому качеству продукции.

Иногда клиенты хотят получить оборудование, соответствующее какой-то конкретной международной стандартизации, например, ASME или PED. Это добавляет сложностей, но позволяет обеспечить соответствие оборудования требованиям безопасности и качества. Важно, чтобы поставщик имел опыт работы с этими стандартами и мог обеспечить необходимую документацию.

Технологический подход к проектированию

Одним из ключевых моментов является правильный технологический подход к проектированию. Нельзя просто взять стандартную конструкцию и 'подстроить' ее под нужды заказчика. Необходимо учитывать все факторы – химический состав обрабатываемой среды, температуру, давление, скорость потока, требования к чистоте и т.д. Это требует тесного взаимодействия между инженерами-конструкторами, технологиями и заказчиком.

Мы один раз работали над проектом по созданию реактора для производства высокотоксичного вещества. Первоначальные чертежи, предоставленные заказчиком, были неполными и не учитывали особенности работы с агрессивной средой. В результате, в процессе эксплуатации реактор быстро выходил из строя. Пришлось полностью перепроектировать конструкцию, используя более стойкие материалы и внедрив дополнительные системы защиты. Это потребовало значительных дополнительных затрат и задержек.

Важно проводить детальный анализ возможных рисков и разрабатывать соответствующие меры предосторожности. Это может включать использование защитных покрытий, систем контроля давления и температуры, а также систем аварийной остановки.

Материалы и футеровка – определяющие факторы

Выбор материалов и футеровки – это, пожалуй, один из самых важных аспектов при производстве нефтехимическое оборудование. Неправильный выбор может привести к коррозии, утечкам, снижению производительности и даже к авариям. Здесь часто делают ошибки, руководствуясь исключительно ценой.

Наиболее распространенными материалами для изготовления химического оборудования являются нержавеющая сталь различных марок, углеродистая сталь, инконель, титан, а также различные полимеры. Выбор конкретного материала зависит от химической стойкости, температуры и давления рабочей среды. Футеровка реакторов и аппаратов обычно выполняется из стеклопластика, эмали, PTFE или других химически стойких материалов.

Мы часто сталкиваемся с ситуацией, когда заказчик хочет сэкономить на материалах, но в итоге получает оборудование, которое быстро приходит в негодность. Не стоит экономить на качестве материалов, особенно если речь идет о работе с агрессивными средами. Необходимо учитывать не только стоимость материала, но и его долговечность, коррозионную стойкость и другие важные характеристики.

Стеклянная футеровка – особенность и сложность

Особое внимание следует уделить оборудованию со стеклянной футеровкой. Это не просто эстетическое решение, это функциональное преимущество. Стеклянная футеровка обеспечивает высокую химическую стойкость, возможность визуального контроля технологического процесса и улучшенное теплообменное свойство. Однако, производство оборудования со стеклянной футеровкой требует высокой квалификации и опыта, а также использования специальных технологий. Именно поэтому не все производители могут предложить такие решения.

Процесс изготовления оборудования со стеклянной футеровкой достаточно трудоемкий и требует высокой точности. Стеклянная футеровка должна быть надежно приклеена к металлической конструкции, чтобы избежать утечек и повреждений. Кроме того, необходимо учитывать температурные расширения стекла и металла, чтобы избежать трещин и разрушений. Мы очень тщательно контролируем качество приклейки стекла и проводим испытания на герметичность.

Важно помнить, что стекло не является абсолютно инертным материалом. При определенных условиях оно может реагировать с некоторыми химическими веществами. Поэтому необходимо тщательно подбирать тип стекла и учитывать его совместимость с технологической средой.

Контроль качества и гарантийное обслуживание

Контроль качества – это неотъемлемая часть производства нефтехимическое оборудование. Необходимо проводить контроль качества на всех этапах – от входного контроля материалов до финального тестирования готового изделия. Это включает в себя проверку размеров, геометрии, сварных швов, герметичности и других важных параметров.

Мы используем современное оборудование для контроля качества, такое как ультразвуковой контроль, рентгеновский контроль и гидравлические испытания. Кроме того, мы проводим визуальный осмотр оборудования на предмет дефектов. Вся документация по контролю качества хранится в электронном виде и доступна заказчику.

Гарантийное обслуживание – это еще один важный аспект. Важно, чтобы поставщик предоставлял гарантию на свою продукцию и обеспечивал своевременное техническое обслуживание. Мы предлагаем различные варианты гарантийного обслуживания, в том числе выездное обслуживание и удаленную диагностику. Мы всегда готовы прийти на помощь и решить любые проблемы, связанные с эксплуатацией нашего оборудования.

Логистика и сборка

Не стоит забывать о логистике и сборке оборудования. Перевозка крупногабаритного оборудования требует специальных условий и может быть достаточно дорогостоящей. Необходимо заранее спланировать логистику и обеспечить надежную упаковку оборудования, чтобы избежать повреждений при транспортировке. Сборка оборудования должна выполняться квалифицированными специалистами, с соблюдением всех правил техники безопасности.

Мы сотрудничаем с проверенными транспортными компаниями и имеем опыт в перевозке крупногабаритного оборудования. Мы также предлагаем услуги по сборке оборудования на месте.

Важно учитывать местные нормативные требования при перевозке и сборке оборудования. Необходимо получить все необходимые разрешения и согласования.

Примеры из практики

Помимо вышеперечисленных аспектов, важно учитывать специфику конкретного проекта. Мы работали с компанией, которая производила сырье для производства полимеров. Они хотели получить реактор для проведения полимеризации. Особенностью этого процесса является высокая экзотермичность и необходимость поддержания постоянной температуры. Мы разработали реактор с эффективной системой охлаждения и терморегулирования, что позволило обеспечить стабильный и безопасный процесс полимеризации. Заказчик был очень доволен качеством оборудования и его надежностью.

В другом случае мы изготавливали дистилляционную колонну для нефтеперерабатывающего завода. Особенностью этого проекта была необходимость работы с оборудованием в условиях высокой влажности и наличия агрессивных газов. Мы использовали специальные материалы и покрытия, которые обеспечили высокую коррозионную стойкость и долговечность колонны. Заказчик отметил, что колонна работает без перебоев уже несколько лет.

Мы также сталкивались с ситуа

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальные резервуары для хранения из нержавеющей стали

Вертикальные резервуары для хранения из нержавеющей стали -

Резервуар из хастеллоя

Резервуар из хастеллоя -

Горизонтальный эмалированный резервуар для хранения

Горизонтальный эмалированный резервуар для хранения -

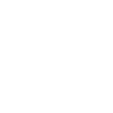

Кожухотрубчатый теплообменник из нержавеющей стали

Кожухотрубчатый теплообменник из нержавеющей стали -

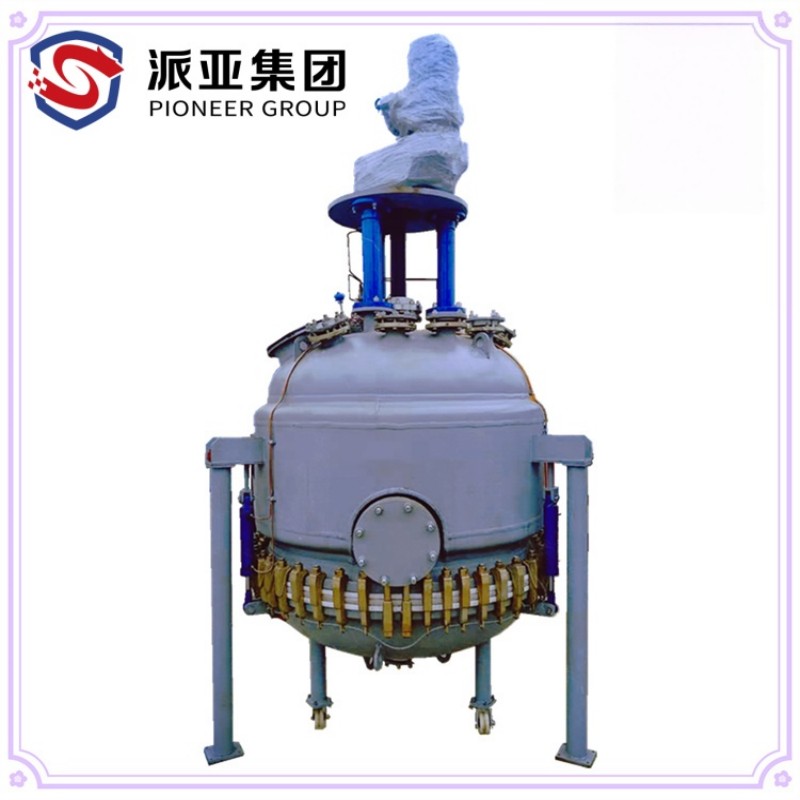

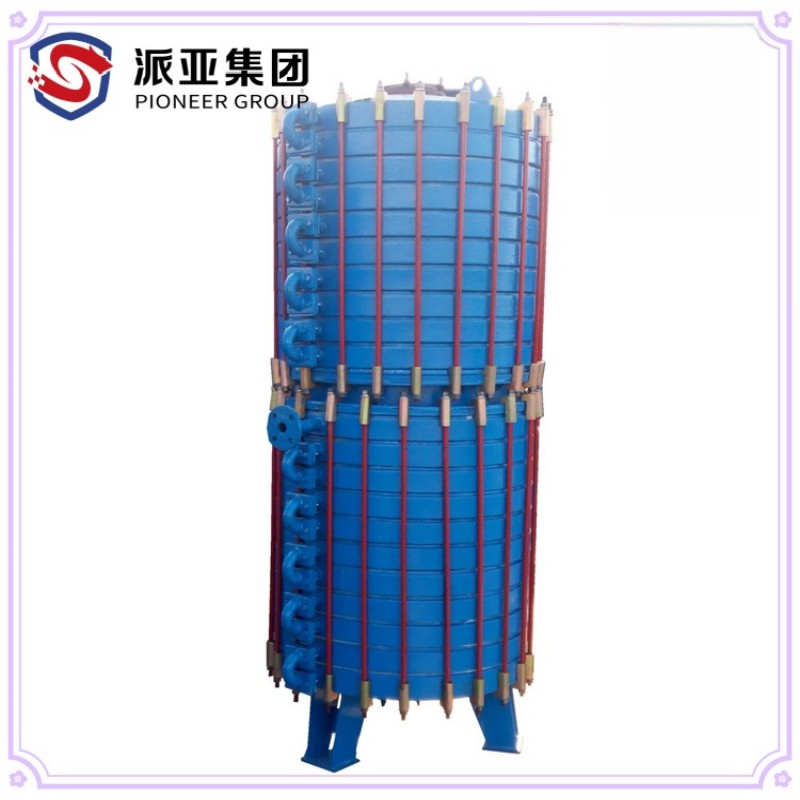

Реактор типа K со стеклянной футеровкой

Реактор типа K со стеклянной футеровкой -

Реактор CE типа со стеклянной футеровкой

Реактор CE типа со стеклянной футеровкой -

Реактор закрытого типа со стеклянной футеровкой

Реактор закрытого типа со стеклянной футеровкой -

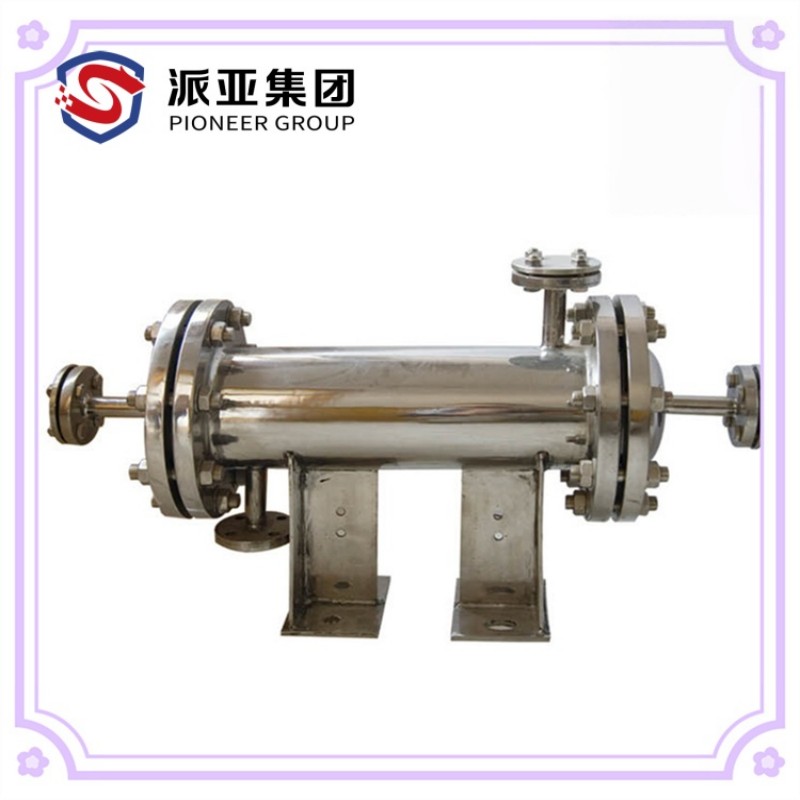

Кожухотрубный теплообменник из карбида кремния

Кожухотрубный теплообменник из карбида кремния -

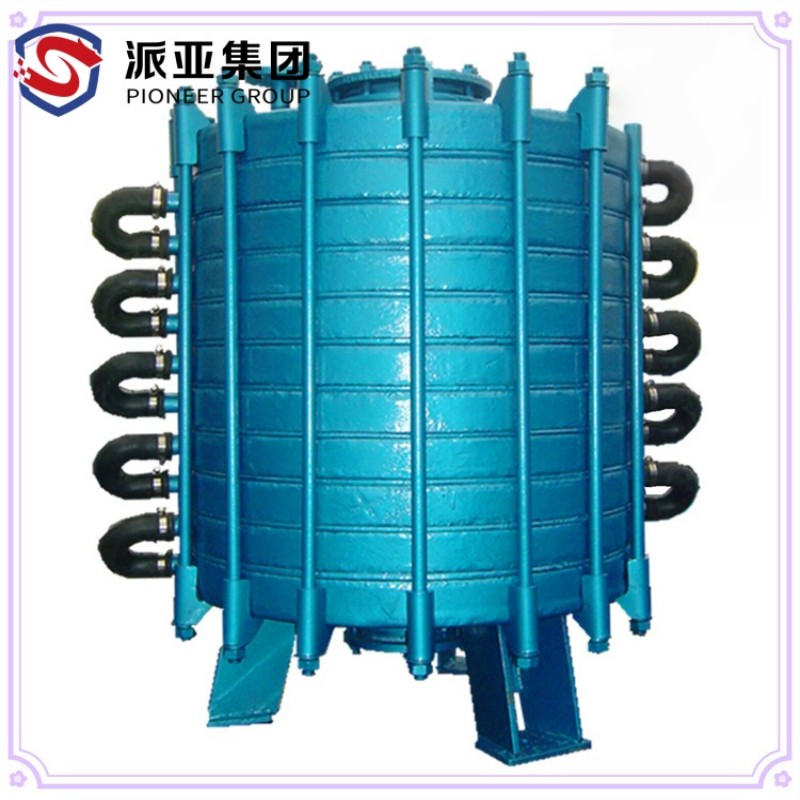

Эмалированный реактор с полуспиральной рубашкой

Эмалированный реактор с полуспиральной рубашкой -

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

Эмалированный кожухотрубчатый теплообменник

Эмалированный кожухотрубчатый теплообменник -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали

Связанный поиск

Связанный поиск- Ведущий покупатель конструкций химических реакторов

- Цена двухконусной роторной вакуумной сушилки

- Поставщики реакционных систем непрерывного потока

- Производитель 2000l вакуумной сушилки

- Ведущий покупатель прокладок для оборудования со стеклянной футеровкой

- Цена трубчатого теплообменника

- Установки для химических реакторов со стеклянной футеровкой

- Производители систем непрерывного потока для испарения и концентрирования тонких пленок

- Производители торцевых уплотнений для насосов

- Цена пленочного испарителя