Химические реакторы основные типы

Итак, химические реакторы… чего тут говорить. Каждый химик знает, без них никуда. От простых лабораторных аппаратов до огромных промышленных установок – они как сердце любого химического производства. Я тут поразмышлял, вспомнил, как в университете зубрил теорию, как потом на практике все оказалось не так гладко... В общем, решил набросать, что мне самому интересно. Может, кому-то пригодится, а может, просто приятно поностальгировать.

Современные виды химических реакторов: обзор

Все эти реакторы, знаете ли, бывают разные. И выбор конкретного типа зависит от задачи: какую реакцию проводить, в каких количествах, какие требования к температуре и давлению. Самые распространенные, наверное, это Это, пожалуй, самый простой и универсальный вариант. Они хороши для реакций, где не требуется интенсивное перемешивание или большой теплообмен. Просто емкость с мешалкой и системой контроля температуры. Многие небольшие лаборатории вообще используют их. Но для промышленного масштаба они не всегда подходят. Иногда возникают проблемы с равномерностью перемешивания, особенно если реагенты имеют разную плотность. Хороший пример – использование гладкостенных реакторов в фармацевтической промышленности для проведения стадий синтеза небольших молекул. Здесь важен контроль над температурой и концентрацией, а не интенсивное перемешивание. Ну и, конечно, простота обслуживания – большой плюс. Они довольно бюджетные, но требуют тщательного проектирования системы перемешивания, чтобы обеспечить гомогенность реакционной массы. Если что, можно посмотреть на решения от ООО ?Цыбо Пайя Импорт Экспорт? – они вроде бы делают неплохие реакторы. Хотя, может, это я просто рекламу вижу повсюду…. Мешалка – это, конечно, хорошо. Обеспечивает перемешивание, теплообмен, и, как следствие, более высокую скорость реакции. Но мешалки бывают разные: лопастные, пропеллерные, турбинные… Выбор зависит от вязкости реакционной смеси и требуемой интенсивности перемешивания. В нефтехимической промышленности часто используют реакторы с турбинными мешалками, особенно при работе с вязкими жидкостями. Они обеспечивают отличное перемешивание и предотвращают образование локальных перегревов. Или в производстве удобрений – для равномерного смешивания компонентов. Недостаток – механические мешалки могут быть подвержены износу и требуют регулярного обслуживания. А еще могут загрязнять продукт, если не очень хорошо их промывать. Но современные конструкции достаточно герметичны. Ну, это уже что-то посложнее. В таких реакторах твердый носитель (например, шарики или кольца) находится в кипящем слое жидкости. Идеально подходят для гетерогенных реакций, когда в одной среде находится твердый катализатор, а в другой – жидкие реагенты. Пример: производство аммиака. Аммиачный газ пропускают через слой инертного носителя, на котором находится катализатор. Это очень эффективный способ получения аммиака, который широко используется в сельском хозяйстве. Они требуют более сложного проектирования и обслуживания, но дают гораздо более высокую производительность. И, говорят, в ООО ?Цыбо Пайя Импорт Экспорт? тоже этим занимаются. Хотя я как-то не видел их описания в каталоге. Сфера применения этих реакторов огромна! Фармацевтика, нефтехимия, производство удобрений, пищевая промышленность, производство пластмасс… Пожалуй, где только не применяются! Вспомните только производство полимеров – без реакторов никуда. А если подумать о производстве красок, лаков, клеев… То тоже реакторы нужны. Здесь все очень строго. Реакторы должны соответствовать требованиям GMP (Good Manufacturing Practice), чтобы гарантировать качество и безопасность лекарственных препаратов. Обычно используют реакторы с нержавеющей стали или стекла, с возможностью контроля температуры и давления. Часто применяют реакторы для проведения реакций гидрирования, этерификации, амидирования… В общем, всякие химические превращения, необходимые для получения активных фармацевтических ингредиентов. Безопасность – превыше всего! Реакторы должны иметь системы аварийной защиты, чтобы предотвратить утечки и взрывы. И, конечно, строгий контроль качества на всех этапах производства. В этой отрасли реакторы используются для проведения процессов крекинга, риформинга, алкилирования… То есть, для переработки нефти и получения различных продуктов: бензина, дизельного топлива, этилена и т.д. Реакторы должны быть устойчивы к высоким температурам и давлениям, а также к агрессивным химическим средам. Часто используют реакторы из специальной стали с антикоррозионным покрытием. Очень важна автоматизация процессов, чтобы оптимизировать производство и снизить затраты. И, конечно, безопасность – чтобы предотвратить аварии и загрязнение окружающей среды. В этих процессах и без химические реакторы никуда. Технологии не стоят на месте, и в области химических реакторов тоже происходят постоянные изменения. Например, все большее распространение получают микрореакторы – это небольшие реакторы с очень высокой площадью поверхности, что позволяет проводить реакции с очень высокой скоростью и селективностью. Они идеально подходят для проведения быстрых и экзотермических реакций, где важно быстро контролировать температуру. Используются в основном в лабораторных исследованиях и для небольших объемов производства. Технология производства микрореакторов требует высокой точности и использования передовых методов обработки материалов. Но потенциал у них огромный. Особенно в области разработки новых лекарственных препаратов. Кроме микрореакторов, набирают популярность реакторы с использованием мембранных технологий. Они позволяют разделять продукты реакции и повышать выход целевого продукта. И опять же, ООО ?Цыбо Пайя Импорт Экспорт? в этом направлении вроде как работает – ну, я пока не уверен. Современные химические реакторы все больше ориентируются на экологичность и устойчивое развитие. Это значит, что они должны быть энергоэффективными, минимизировать выбросы вредных веществ и использовать возобновляемые источники энергии. Это очень важно, особенно в свете растущих цен на энергоносители и необходимости снижения углеродного следа. Современные реакторы оснащаются системами рекуперации тепла, чтобы снизить потери энергии. Еще один способ повышения энергоэффективности – использование более эффективных теплоизоляционных материалов. И, конечно, оптимизация процессов, чтобы снизить энергозатраты. ООО ?Цыбо Пайя Импорт Экспорт? говорят что у них такие решения есть… Хотя, опять же, не уверен, что это правда. Но в целом, направление правильное. Регулярное обслуживание – залог долгой и бесперебойной работы химических реакторов. Это включает в себя очистку, проверку герметичности, замену изношенных деталей. Современные реакторы часто оснащаются системами автоматизированного обслуживания, которые позволяют дистанционно контролировать состояние оборудования и своевременно выявлять неисправности.Гладкостенные реакторы

Реакторы с мешалками

Реакторы с псевдоожиженным слоем

Области применения химических реакторов

Фармацевтическая промышленность

Нефтехимическая промышленность

Тенденции и инновации в области химических реакторов

Микрореакторы

Экологические аспекты и устойчивость

Энергоэффективность

Обслуживание и надежность химических реакторов

Системы автоматизированного обслуживания

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эмалированный резервуар для хранения в соответствии с требованиями GMP

Эмалированный резервуар для хранения в соответствии с требованиями GMP -

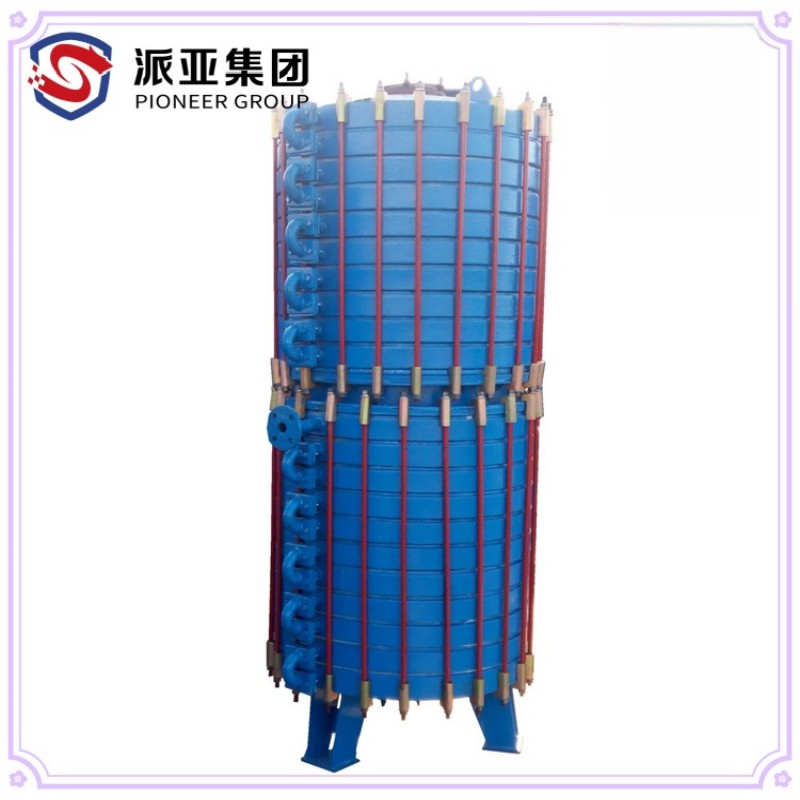

Эмалированный дистилляционный резервуар/колонна

Эмалированный дистилляционный резервуар/колонна -

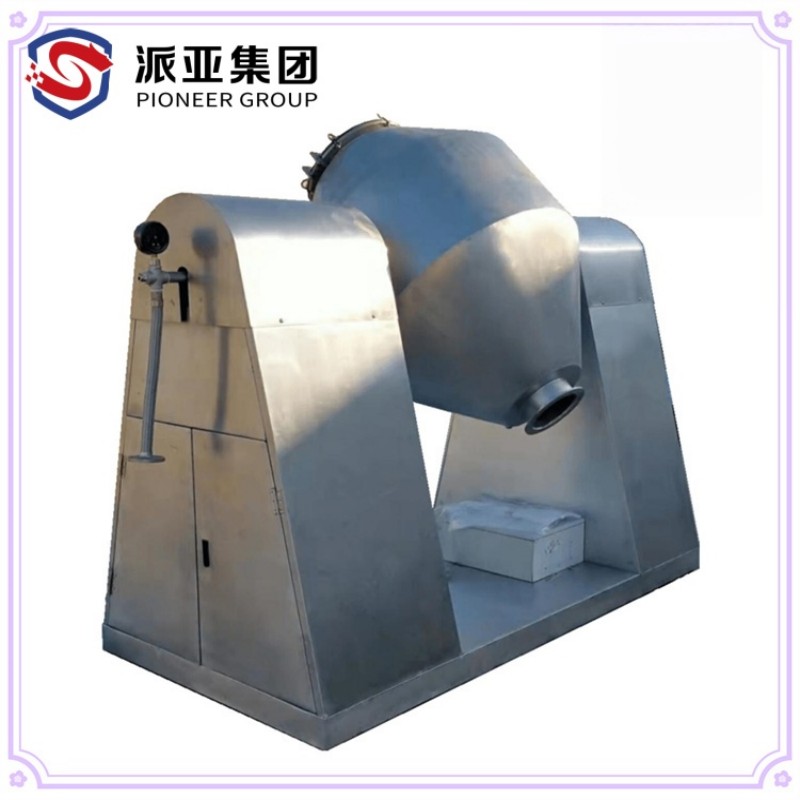

Двухконусная вакуумная сушилка из нержавеющей стали

Двухконусная вакуумная сушилка из нержавеющей стали -

Эмалированный кожухотрубчатый теплообменник

Эмалированный кожухотрубчатый теплообменник -

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

Эмалированный реактор соответствующий требованиям GMP

Эмалированный реактор соответствующий требованиям GMP -

Система молекулярной дистилляции короткого пути

Система молекулярной дистилляции короткого пути -

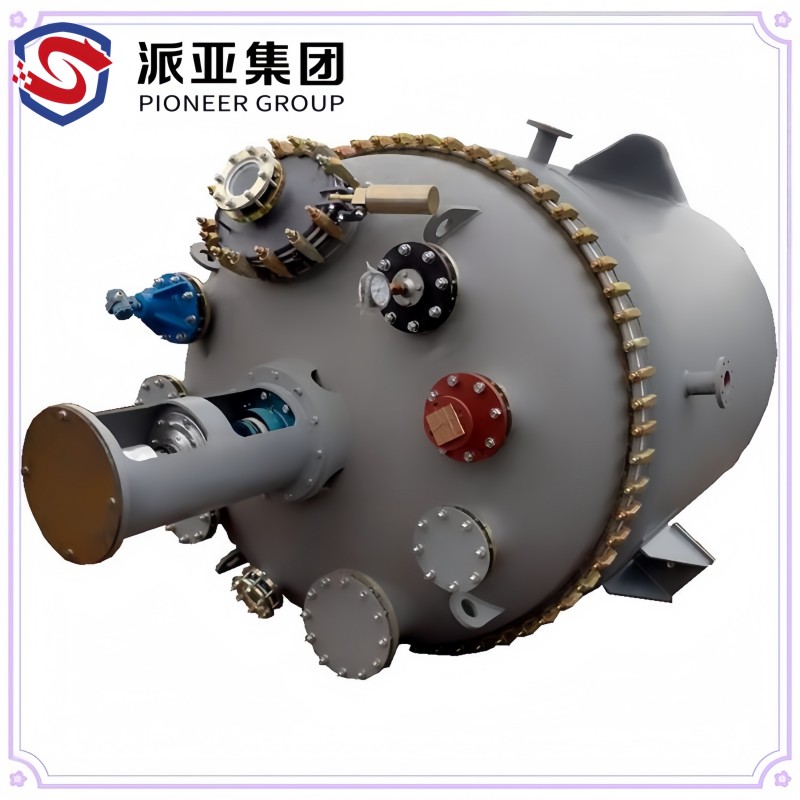

Реактор со стеклянной футеровкой с электрическим нагревом

Реактор со стеклянной футеровкой с электрическим нагревом -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали -

Реактор типа K со стеклянной футеровкой

Реактор типа K со стеклянной футеровкой -

Горизонтальный эмалированный резервуар для хранения

Горизонтальный эмалированный резервуар для хранения -

Вертикальные резервуары для хранения из нержавеющей стали

Вертикальные резервуары для хранения из нержавеющей стали

Связанный поиск

Связанный поиск- Цены на основные химические реакторы

- Производитель пленочных испарителей из нержавеющей стали

- Теплообменник трубчатый горизонтальный водоводяной

- Производитель промывочных клапанов со стеклянной футеровкой

- Завод по производству люков со стеклянной футеровкой

- Установка для химических реакторов конденсаторного типа

- Цены на механические торцевые уплотнения

- Завод горизонтальных резервуаров из нержавеющей стали

- Реактор со стеклянной футеровкой типа q

- Поставщики оборудования для фильтрации нефти