Устройство химического реактора

Ну вот, сижу тут, как обычно, ковыряюсь в своих делах. А тут новость – про химические реакторы. Звучит скучновато, да? Но знаете, это как с садом – вроде и просто трава, а если по-настоящему заняться, то можно целую вселенную открыть. Я, конечно, в химии не специалист, но что-то почитала про эти штуки... интересно же, как они устроены, какие бывают, как работают. Особенно, если подумать про наше будущее – про технологии, производство, экологию. Химическое оборудование, это ведь основа многих вещей, от лекарств до пластмасс. Так что, да, тема – вполне себе живая. И заодно вспоминаю, как я пыталась в прошлом году помидоры вырастить – это тоже своего рода реакция, только более... органическая.

Современные тенденции в разработке химических реакторов

Сегодняшний мир требует все более эффективных и экологичных решений. Поэтому и в области химического реактора наблюдается бум инноваций. Речь идет не просто про изменение формы или размера, а про принципиально новые подходы к проектированию и материалам. Особое внимание уделяется автоматизации процессов, чтобы минимизировать человеческий фактор и повысить точность. А еще очень важна энергоэффективность – чтобы реакторы потребляли меньше энергии, а выбросы были минимальными. Например, сейчас активно разрабатываются прототипы реакторов с интегрированными системами рекуперации тепла, это как если бы ты грел воду, пока она остывает. Или реакторы, работающие под давлением, чтобы увеличить скорость реакции. Тут вообще куча всего интересного.

В последнее время наблюдается тенденция к созданию компактных и модульных реакторов. Это особенно важно для небольших компаний и исследовательских лабораторий, где нет места для огромных установок. Модульность позволяет легко наращивать производительность, добавляя новые блоки. Такая гибкость – это большой плюс. А еще все больше внимания уделяется использованию новых материалов – например, композитных материалов или сплавов на основе металлокерамики. Они более устойчивы к коррозии и способны выдерживать экстремальные температуры. В общем, высокотехнологичное производство – это уже не мечта, а реальность.

Важно отметить роль компьютерного моделирования в проектировании современных реакторов. С помощью сложных программ можно предсказать, как будет вести себя реактор при различных условиях, и оптимизировать его конструкцию. Это позволяет избежать дорогостоящих ошибок и сократить время разработки. Кстати, я тут недавно разбиралась с настройками нового компьютера, тоже как-то моделировала варианты, чтобы что-то получилось лучше. Хотя, это уже совсем другая история… Но суть та же – оптимизация и поиск наилучшего решения.

Материалы и футеровка химических реакторов

Выбор материалов для реактора – это ключевой момент, который влияет на его долговечность, безопасность и эффективность. Традиционно использовались сталь и чугун, но сейчас активно применяются более современные материалы – нержавеющая сталь с особыми сплавами, титан, а также различные полимеры. Все это нужно для того, чтобы реактор выдерживал агрессивные среды и высокие температуры. Кстати, однажды я случайно пролила уксус на кухонную столешницу… Не то, чтобы реактор, но тоже не самое приятное.

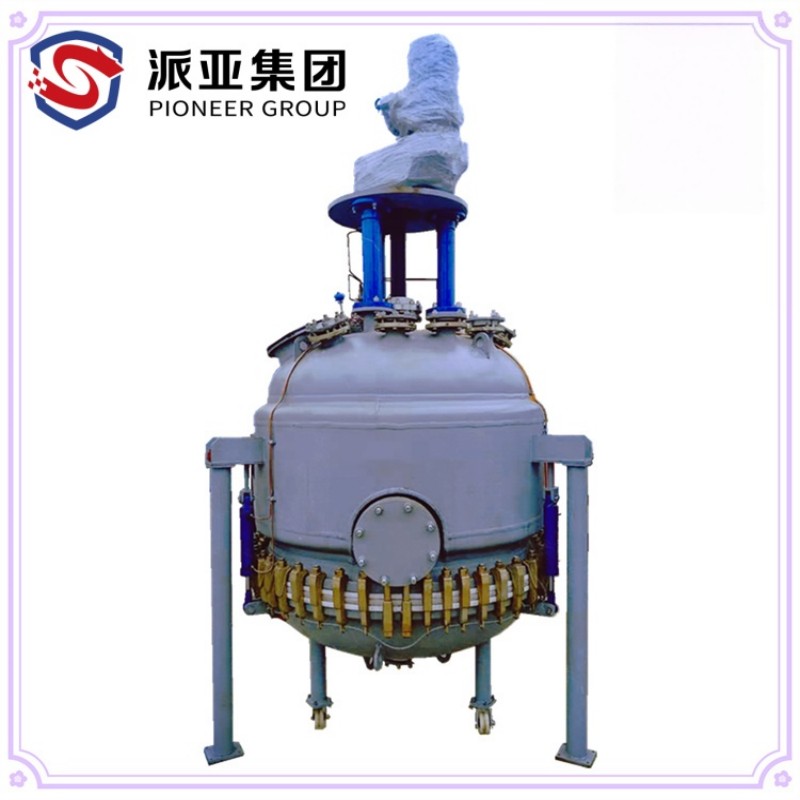

Особое внимание уделяется футеровке – внутреннему покрытию реактора. Стеклянная футерровка, как, например, в реакторах ООО Цзыбо Пайя Импорт Экспорт, является одним из самых популярных вариантов, поскольку она химически инертна и устойчива к высоким температурам. Однако, для некоторых применений используют и другие материалы – например, керамику или эмали. Выбор футеровки зависит от типа реакции, используемых реагентов и требований к чистоте продукта. Например, в фармацевтике важна максимальная чистота, поэтому используют самые дорогие и надежные материалы.

Нельзя забывать и про антикоррозионные покрытия. Они защищают внутреннюю поверхность реактора от разрушения под воздействием агрессивных сред. Сейчас разработаны новые виды покрытий, которые обеспечивают повышенную устойчивость к коррозии и продлевают срок службы реактора. Это ведь как с машиной – нужно следить за покрытием, чтобы она не ржавела. В общем, качественные материалы – это залог долгой и бесперебойной работы оборудования.

Применение химических реакторов в различных отраслях

Химические реакторы – это неотъемлемая часть многих производственных процессов. Они используются в химической промышленности для производства пластмасс, удобрений, лекарств, красителей и других продуктов. В нефтехимической промышленности реакторы применяются для крекинга нефти, алкилирования и других процессов. В пищевой промышленности – для производства напитков, консервов, молочных продуктов. А в фармацевтике – для синтеза лекарственных препаратов.

Особое значение имеет применение реакторов в современной биотехнологии. Они используются для производства ферментов, антител, вакцин и других биологически активных веществ. Для этого требуются специальные реакторы с контролируемой температурой, pH и концентрацией кислорода. Кроме того, часто используются реакторы с мембранной сепарацией для разделения продуктов реакции. Это довольно сложная, но очень перспективная область. Представляете, можно выращивать лекарства в пробирке!

В последние годы растет интерес к применению реакторов в области зеленой химии. Здесь особое внимание уделяется разработке энергоэффективных и экологически чистых процессов. Используются реакторы с микроканалами для интенсификации тепло- и массообмена, а также реакторы с использованием возобновляемых источников энергии. Это направление открывает новые возможности для снижения негативного воздействия химического производства на окружающую среду. Экологически чистые технологии – это будущее.

Контроль качества и безопасность химических реакторов

Безопасность – это главный приоритет при проектировании и эксплуатации химического реактора. Необходимо обеспечить надежную защиту от утечек, взрывов и других аварийных ситуаций. Для этого используются различные системы контроля и безопасности – датчики давления, температуры, уровня жидкости, системы автоматического отключения, предохранительные клапаны и т.д. Кроме того, необходимо проводить регулярные проверки и техническое обслуживание реактора. Это как с автомобилем – нужно вовремя делать ТО, чтобы не сломался.

Важным аспектом контроля качества является мониторинг процесса реакции. С помощью различных аналитических приборов можно отслеживать концентрацию реагентов и продуктов реакции, температуру, давление и другие параметры. Это позволяет своевременно выявлять отклонения от нормы и принимать меры для их устранения. Сейчас активно разрабатываются системы дистанционного мониторинга, которые позволяют контролировать состояние реактора в режиме реального времени. Это как будто у тебя есть телескоп, и ты можешь наблюдать за реакцией, не приближаясь к ней.

Нельзя забывать и про системы очистки и утилизации отходов. Химические реакторы часто производят вредные вещества, которые необходимо безопасно утилизировать. Для этого используются различные методы – нейтрализация, сжигание, фильтрация и т.д. Важно соблюдать все нормы и правила экологической безопасности. В общем, соблюдение норм безопасности – это обязательное условие для работы химического предприятия.

Экологическая устойчивость и перспективы развития

Вопросы экологической устойчивости становятся все более актуальными в химической промышленности. Производство химических веществ часто связано с выбросами вредных веществ в атмосферу, воду и почву. Поэтому необходимо разрабатывать и внедрять экологически чистые технологии производства. Это включает в себя использование возобновляемых источников энергии, сокращение потребления воды, переработку отходов и применение экологически безопасных реагентов.

Одним из перспективных направлений является разработка реакторов с использованием катализаторов. Катализаторы позволяют ускорить химические реакции и снизить потребление энергии. Кроме того, можно использовать катализаторы, которые позволяют проводить реакции в более мягких условиях, например, при комнатной температуре и атмосферном давлении. Это снижает потребление энергии и выбросы вредных веществ. Например, в последнее время активно разрабатываются биокатализаторы – ферменты, которые могут использоваться для проведения сложных химических реакций.

<Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эмалированный фильтр Нуте с механическим перемешиванием

Эмалированный фильтр Нуте с механическим перемешиванием -

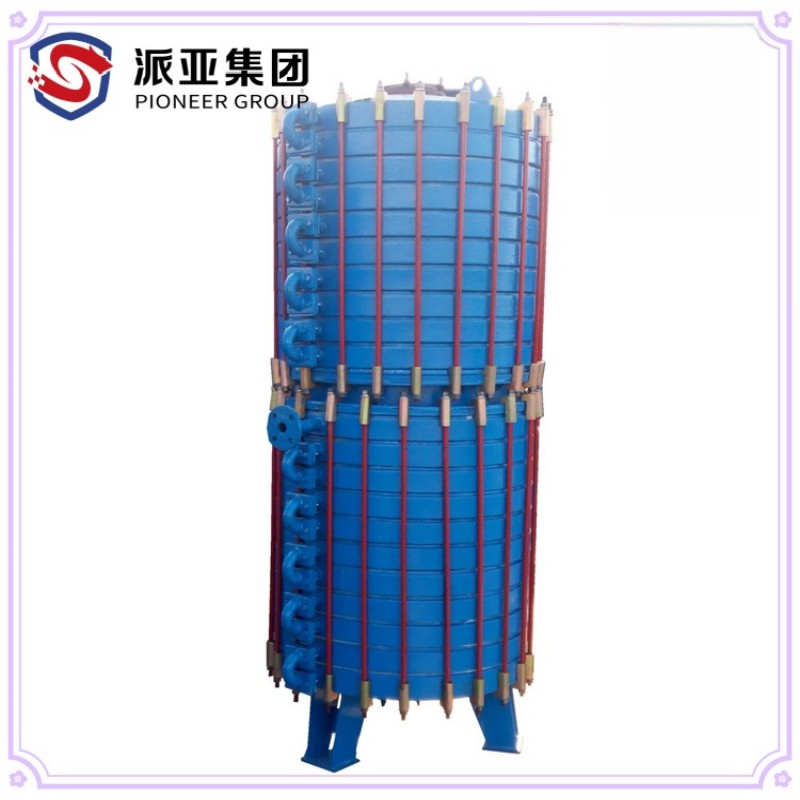

Реактор CE типа со стеклянной футеровкой

Реактор CE типа со стеклянной футеровкой -

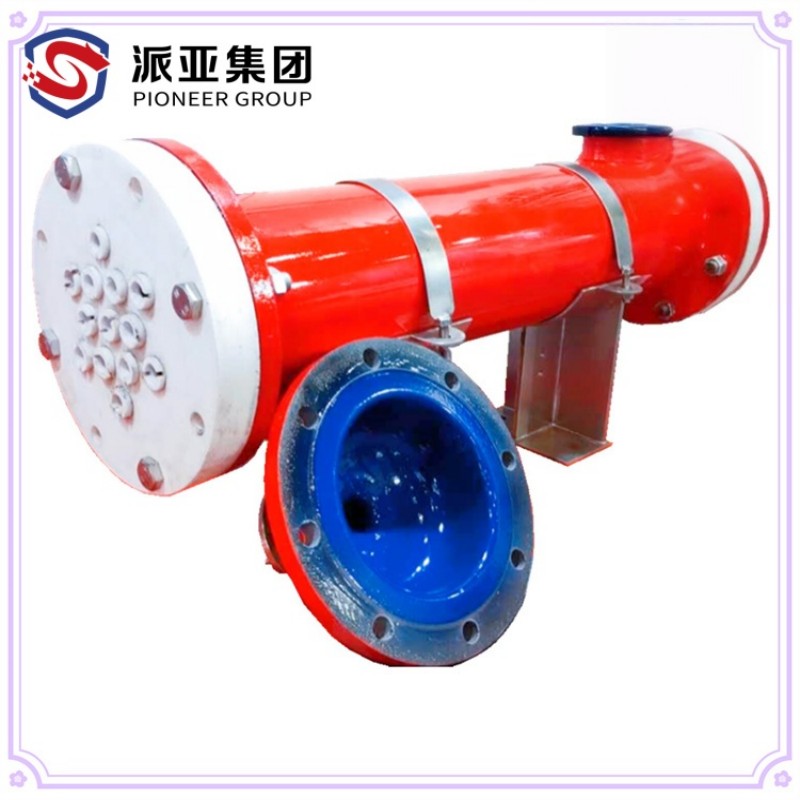

Эмалированный кожухотрубчатый теплообменник

Эмалированный кожухотрубчатый теплообменник -

Реактор из нержавеющей стали без рубашки

Реактор из нержавеющей стали без рубашки -

Кожухотрубный теплообменник из карбида кремния

Кожухотрубный теплообменник из карбида кремния -

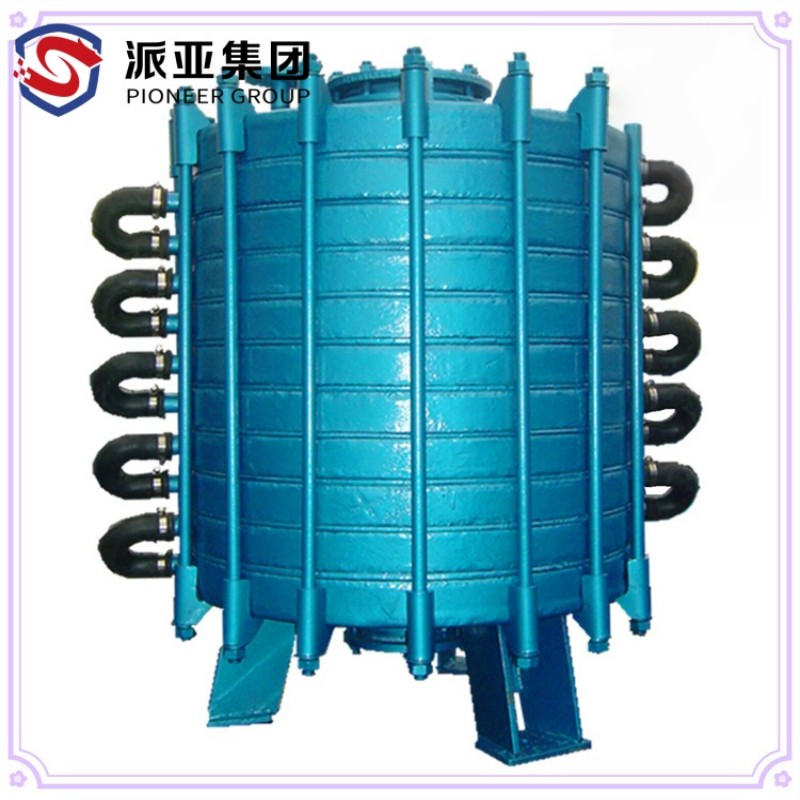

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

Реактор закрытого типа со стеклянной футеровкой

Реактор закрытого типа со стеклянной футеровкой -

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

Эмалированный дистилляционный резервуар/колонна

Эмалированный дистилляционный резервуар/колонна -

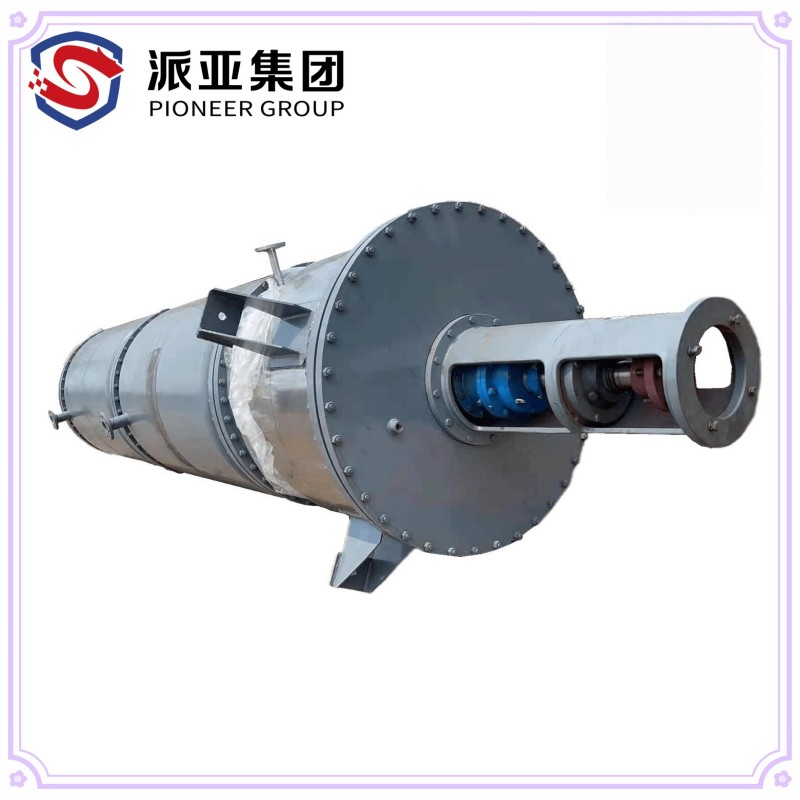

Тонкопленочный испаритель из нержавеющей стали

Тонкопленочный испаритель из нержавеющей стали -

Пластинчатый стеклоэмалированный стальной конденсатор

Пластинчатый стеклоэмалированный стальной конденсатор -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали

Связанный поиск

Связанный поиск- Производитель реакторов химического синтеза

- Эмалированный дистилляционный резервуар

- Цены на внутренние змеевики

- Цена теплообменника из карбида кремния

- Поставщики оборудования для фильтрации

- Ведущие покупатели реакторов для химической технологии

- Завод промышленных трубчатых теплообменников

- Цена реактора из нержавеющей стали с рубашкой

- Завод оборудования для крекинга нефти

- Завод спирального трубчатого теплообменника