Установки для проектирования химических реакторов

Наверное, каждый химик, инженер или просто энтузиаст, занимающийся химией, задумывался о том, как создать идеальный реактор. Чтоб процессы шли гладко, продукты получались чистыми, а затраты – минимальными. И это не просто мечта! Сейчас существует куча всяких решений – от простых расчетов до сложных компьютерных симуляций. Давайте немного поразмыслим, какие направления сейчас наиболее интересны и как это все влияет на нашу жизнь. По пути, возможно, и наткнусь на пару интересных статей, которые потом поделюсь.

Инновационные технологии в проектировании химических реакторов

За последние годы произошел настоящий прорыв в области проектирования химических реакторов. Все больше внимания уделяется компьютерному моделированию. Теперь можно не только визуализировать реактор, но и точно предсказать его поведение при различных условиях. И это существенно экономит время и ресурсы. Помню, когда я учился, все рассчитывали вручную – это занимало целую вечность! А сейчас, с появлением мощных программ, можно быстро протестировать множество вариантов.

Кроме того, активно разрабатываются новые материалы для футеровки реакторов. Например, всё чаще используют специальные керамики и сплавы, которые обладают высокой химической стойкостью и теплопроводностью. Это позволяет создавать реакторы, которые работают при экстремальных температурах и давлениях, без риска коррозии и деградации. ООО Цзыбо Пайя Импорт Экспорт, например, специализируется на оборудовании со стеклянной футеровкой, что тоже весьма актуально.

Но это еще не все. Сейчас активно внедряются технологии аддитивного производства, или 3D-печати. Можно создавать сложные геометрические формы, которые невозможно получить традиционными методами. Это открывает новые возможности для оптимизации реакторов и повышения их эффективности.

Компьютерное моделирование и симуляция

Программные комплексы, такие как Aspen Plus или ChemCAD, стали неотъемлемой частью работы инженеров-химиков. Они позволяют моделировать различные химические процессы, от простых реакций до сложных технологических схем. С помощью этих программ можно оптимизировать параметры реактора, выбрать оптимальные условия работы и спрогнозировать выход продукта.

Главное – правильно выбрать программный комплекс и научиться им пользоваться. Для этого существуют специальные курсы и тренинги. Несколько раз проходил такие, надо признаться, полезно. Понимаешь, как все связано, и можешь предвидеть проблемы.

Очевидно, что развитие компьютерного моделирования – это огромный шаг вперед в области проектирования химических реакторов. Это позволяет создавать более эффективные, безопасные и экологически чистые технологии.

Новые материалы и футеровка

Как уже упоминалось, выбор материала для футеровки реактора – это очень важная задача. Материал должен быть устойчив к коррозии, высоким температурам и давлениям, а также не должен оказывать негативного влияния на процесс реакции. ООО Цзыбо Пайя Импорт Экспорт предлагает широкий выбор материалов для футеровки реакторов.

В последнее время все больше внимания уделяется использованию керамических и металлических сплавов с улучшенными характеристиками. Например, керамика с наноразмерными добавками обладает повышенной прочностью и термостойкостью. Металлические сплавы с добавлением никеля и хрома устойчивы к агрессивным средам.

При выборе материала футеровки необходимо учитывать не только его химическую стойкость, но и механические свойства. Материал должен быть достаточно прочным, чтобы выдерживать высокие нагрузки и вибрации. Это особенно важно для реакторов, работающих при высоких давлениях.

3D-печать в производстве реакторов

3D-печать – это относительно новая технология, которая уже сейчас активно применяется в химической промышленности. С помощью 3D-печати можно создавать сложные геометрические формы, которые невозможно получить традиционными методами. Это открывает новые возможности для оптимизации реакторов и повышения их эффективности.

Например, с помощью 3D-печати можно создавать реакторы с нестандартной геометрией, которая способствует более эффективному перемешиванию реакционной массы. Также 3D-печать позволяет создавать реакторы с интегрированными датчиками и системами контроля.

3D-печать – это перспективное направление в области производства химических реакторов. Эта технология позволяет создавать более дешевые, легкие и функциональные реакторы.

Применение современных реакторов в химической промышленности

Новые технологии, конечно, не просто так появляются. Они нужны для решения конкретных задач. Современные реакторы используются во многих отраслях: от нефтехимии и фармацевтики до производства удобрений и полимеров. В каждой отрасли свои требования, и соответственно, свои особенности применения.

Например, в нефтехимии используются реакторы для крекинга, алкилирования и полимеризации. В фармацевтике – для синтеза лекарственных препаратов. В производстве удобрений – для синтеза аммиака и азотной кислоты. ООО Цзыбо Пайя Импорт Экспорт поставляет реакторы для широкого спектра промышленных применений.

С развитием зеленой химии, все больше внимания уделяется разработке реакторов, которые позволяют проводить реакции в экологически чистых растворителях и при низких температурах. Это позволяет снизить энергопотребление и уменьшить количество отходов.

Нефтехимическая промышленность

Нефтехимическая промышленность является одним из крупнейших потребителей химического оборудования. В этой отрасли используются реакторы для различных процессов, таких как крекинг, алкилирование, полимеризация и риформинг. Современные реакторы позволяют повысить выход целевых продуктов и снизить энергопотребление.

В частности, используются реакторы с неподвижным слоем катализатора, реакторы с кипящим слоем и реакторы с псевдоожиженным слоем. Выбор типа реактора зависит от конкретного процесса и требуемых условий работы.

Актуально сейчас – увеличение выхода этилена, пропилена и других ценных продуктов из нефти и газа. Для этого разрабатываются новые катализаторы и оптимизируются параметры реакторов.

Фармацевтическая промышленность

Фармацевтическая промышленность предъявляет особые требования к оборудованию. Реакторы должны быть изготовлены из материалов, которые не взаимодействуют с лекарственными веществами, и должны соответствовать строгим санитарным нормам. Также важно, чтобы реакторы обеспечивали точный контроль температуры, давления и перемешивания.

Используются реакторы с рубашкой охлаждения, реакторы с мешалками и реакторы с системой вакуумной вытяжки. Часто используются реакторы с автоматизированным управлением.

Сейчас растет спрос на реакторы для синтеза сложных органических молекул, таких как пептиды и нуклеотиды. Для этих целей требуются реакторы с высокой точностью контроля и мониторинга.

Производство удобрений

Производство удобрений – это важная отрасль, которая обеспечивает продовольственную безопасность. В этой отрасли используются реакторы для синтеза аммиака, азотной кислоты и других удобрений. Современные реакторы позволяют повысить эффективность процессов и снизить выбросы вредных веществ.

Используются реакторы с катализаторами на основе железа, реакторы с катализаторами на основе меди и реакторы с катализаторами на основе никеля. Выбор катализатора зависит от конкретного процесса и требуемых условий работы.

Важно уделять внимание энергосбережению и снижению выбросов CO2. Для этого разрабатываются новые каталитические системы и оптимизируются параметры реакторов.

Тенденции рынка и будущее химических реакторов

Рынок химических реакторов сейчас переживает период активного роста. Это связано с развитием химической промышленности и увеличением спроса на химические продукты. Основными игроками на рынке являются крупные международные компании, такие как GEA, Süd-Pool и Kuchen. Но и у китайских производителей, вроде ООО Цзыбо Пайя Импорт Экспорт, уверенно растет доля рынка.

Одной из главных

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

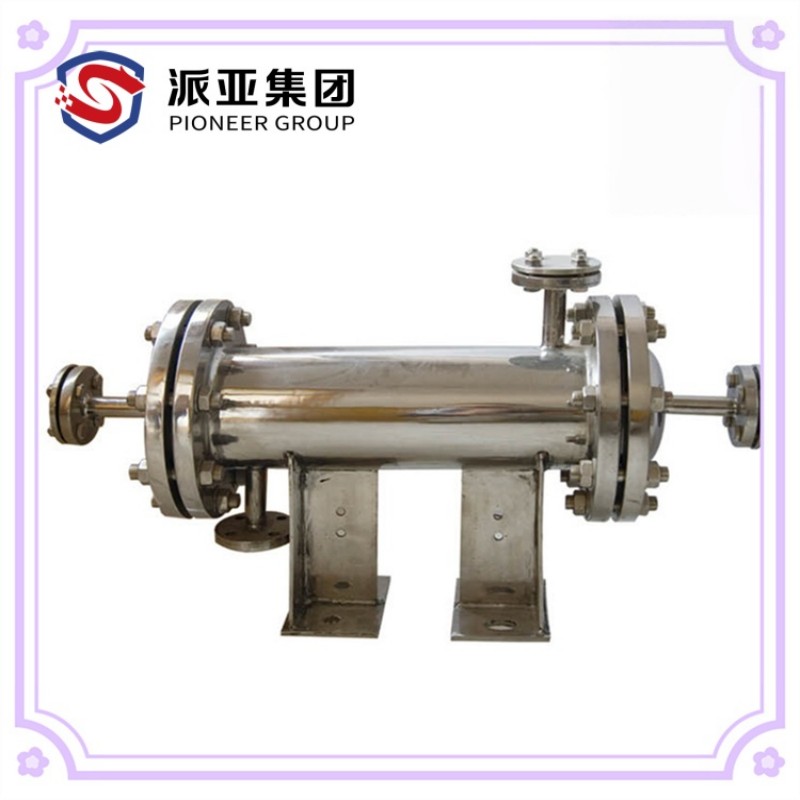

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали -

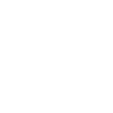

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

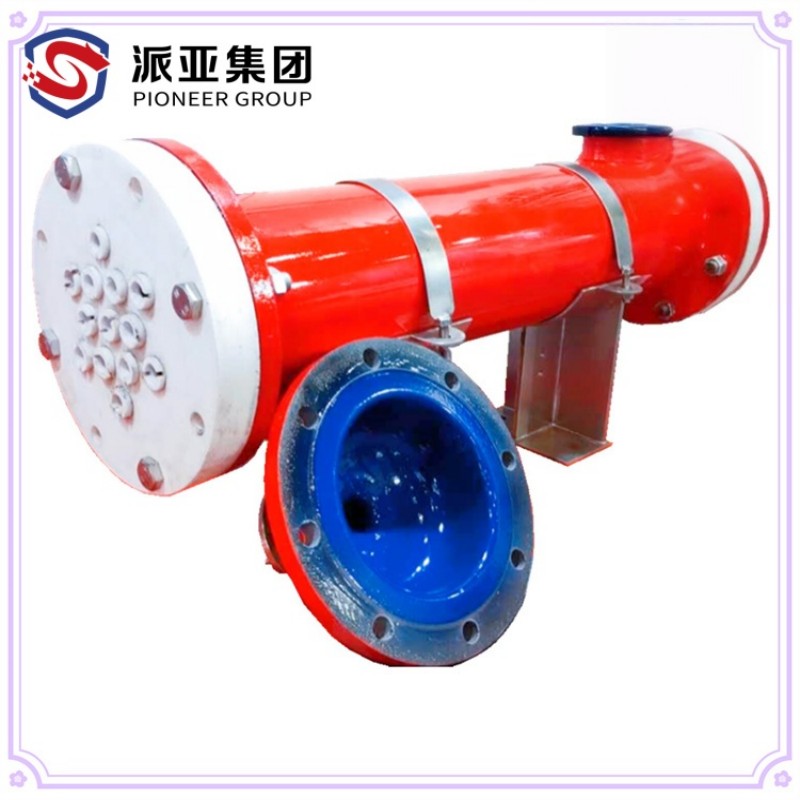

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

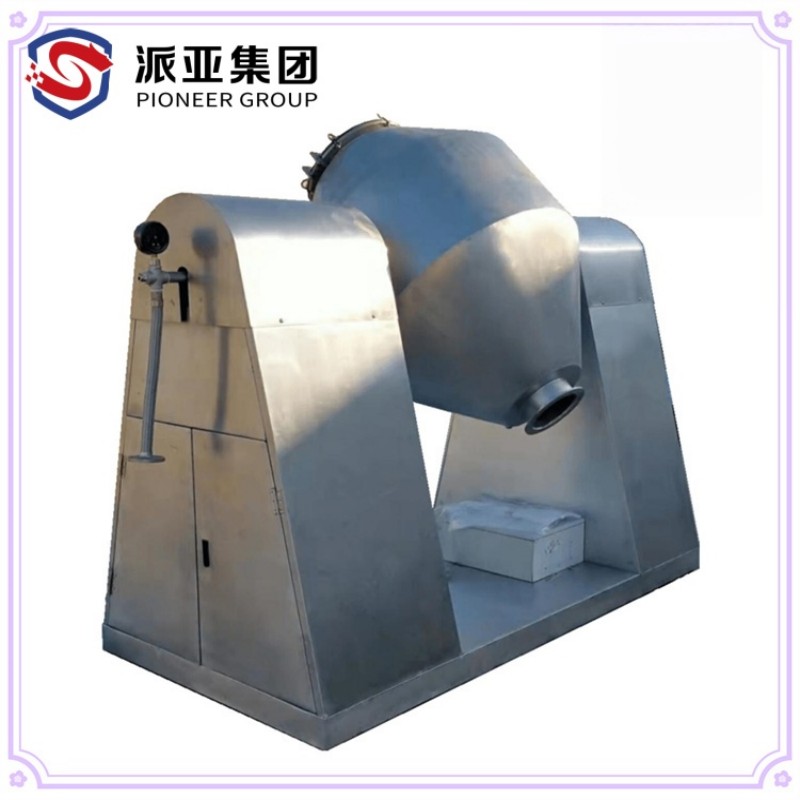

Эмалированный реактор с полуспиральной рубашкой

Эмалированный реактор с полуспиральной рубашкой -

Резервуар из хастеллоя

Резервуар из хастеллоя -

Реактор со стеклянной футеровкой с электрическим нагревом

Реактор со стеклянной футеровкой с электрическим нагревом -

Реактор из сплава Хастеллой

Реактор из сплава Хастеллой -

Эмалированный резервуар для хранения в соответствии с требованиями GMP

Эмалированный резервуар для хранения в соответствии с требованиями GMP -

Горизонтальный эмалированный резервуар для хранения

Горизонтальный эмалированный резервуар для хранения -

Эмалированный реактор соответствующий требованиям GMP

Эмалированный реактор соответствующий требованиям GMP -

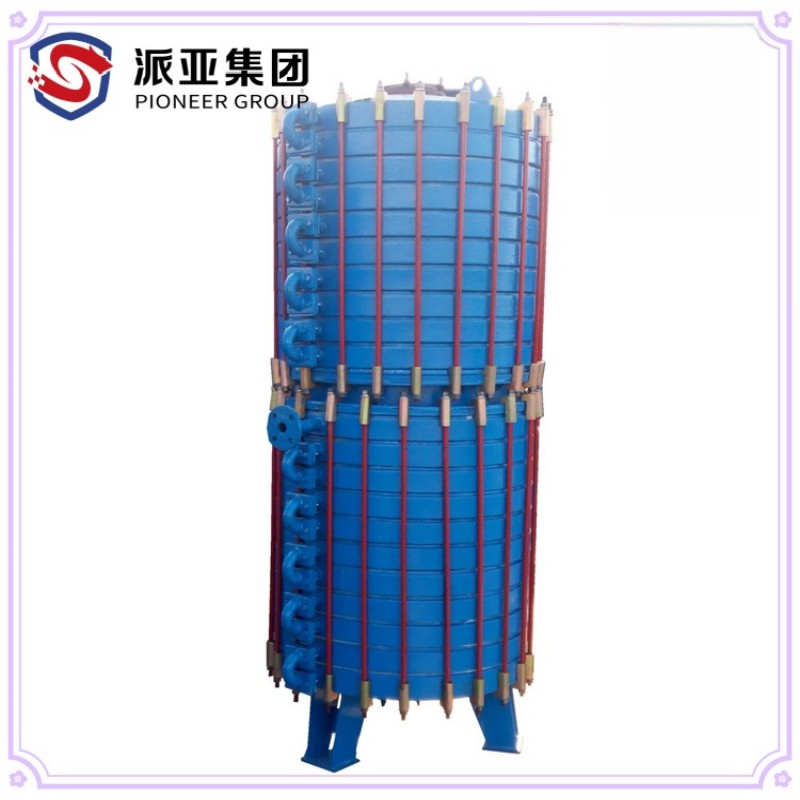

Двухконусная вакуумная сушилка из нержавеющей стали

Двухконусная вакуумная сушилка из нержавеющей стали -

Пластинчатый стеклоэмалированный стальной конденсатор

Пластинчатый стеклоэмалированный стальной конденсатор

Связанный поиск

Связанный поиск- Реактор со стеклянной футеровкой типа q

- Цена одностороннего механического уплотнения

- Завод по производству резервуаров из нержавеющей стали

- Цены на химико-технологические реакторы

- Цена механического уплотнения для воды

- Реактор с наружным змеевиком

- Реактор со стеклянной футеровкой f-типа

- Цена применения химического реактора

- Производители основных типов химических реакторов

- Завод по производству кожухотрубного теплообменника из нержавеющей стали