Производитель химических реакторов высокого давления

Ну что, ребята, как ваши дела? Сижу вот, думаю… Знаете, о реакторах этих, химических. Забавная штука, вообще-то. Не то чтобы я сам химик, просто интересно, как это все работает. А то видел недавно репортаж про какую-то новую установку, впечатляет. Вот и задумался, что там вообще происходит в этой сфере. Почитал немного, и решил поделиться своими мыслями. Никакого экспертного мнения, просто наблюдения.

Современные тренды в производстве химических реакторов

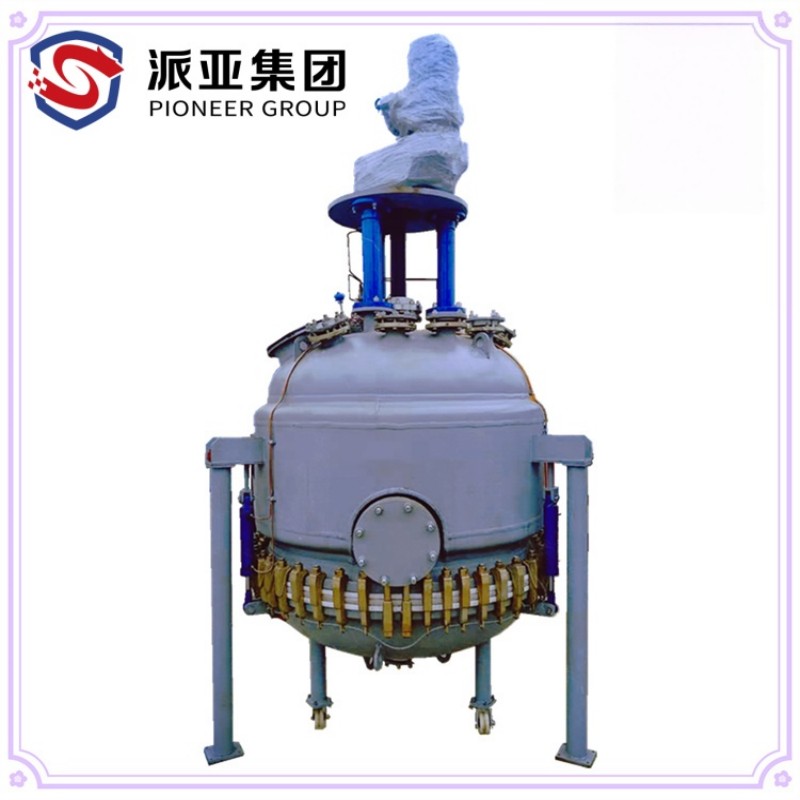

Короче, рынок производитель химических реакторов высокого давления – штука динамичная. Взять, например, ООО 'Цзыбо Пайя Импорт Экспорт'. Они, оказывается, с 2006 года этим занимаются. Большая компания, 50 тысяч квадратных метров площади, более двухсот сотрудников. Это, конечно, серьёзно. Они специализируются на оборудовании со стеклянной футеровкой, с передовыми технологиями. Готовят оборудование под заказ, контролируют качество на каждом этапе. Ничего себе! Они успешно работают на рынке, и послепродажное обслуживание у них, говорят, на уровне. Вот что я нашел. Какие еще тренды, интересно?

Сейчас все больше внимания уделяется автоматизации. Реакторы не просто так, а с датчиками, с контроллерами, с возможностью удаленного управления. Это, знаете, как в космических кораблях, только для химической промышленности. Иначе как эффективно управлять процессом не получится. Да и безопасность повышается. Еще один тренд – экологичность. Все эти вопросы сортировки отходов, утилизации химических веществ – это не просто модные слова, а необходимость. Поэтому производители стараются делать реакторы, которые позволяют минимизировать воздействие на окружающую среду.

Инновационные материалы и конструкции

Материалы – это вообще отдельная тема. Помимо стекла, используют различные сплавы металлов, полимеры. Главное – чтобы материал был устойчив к коррозии и высоким температурам. Ну и, конечно, чтоб не реагировал с реагентами, которые в реакторе используются. Вот, например, пишут про какие-то новые композитные материалы, легкие и прочные. Но пока это, скорее, дорого и для экспериментальных образцов. В массовом производстве пока не используют.

Конструкции реакторов тоже меняются. Старые реакторы были, конечно, огромные и громоздкие. А сейчас стремятся к компактности и эффективности. Новые конструкции позволяют сократить площадь, занимаемую реактором, и увеличить производительность. И это важно, особенно если ограниченное пространство или надо экономить на аренде.

Применение химических реакторов в различных отраслях

Где только не используются эти реакторы! В фармацевтике, конечно, в производстве лекарств. Там все очень строго, требования к чистоте и безопасности очень высокие. Потом – в нефтехимии, для переработки нефти и газа. Даже в производстве удобрений и полимеров. И в кулинарии, кстати, тоже можно найти применимость – для производства крахмала или других ингредиентов.

В фармацевтике они должны соответствовать самым строгим стандартам GMP (Good Manufacturing Practice). Поэтому используются специальные реакторы, которые легко чистить и дезинфицировать. И еще, реакторы должны быть оборудованы системой контроля температуры и давления, чтобы процесс протекал стабильно и безопасно. На производстве удобрений, реакторы используют для синтеза различных соединений, например, аммиака или азотной кислоты. Это сложный процесс, требующий высокой точности и контроля.

Примеры конкретных применений

Представьте себе, например, производство инсулина. Для этого нужен специальный реактор, который позволяет контролировать температуру и концентрацию реагентов. А еще, реактор должен быть стерильным, чтобы не было загрязнений. Или, производство каких-то сложных органических молекул. Там реактор нужен, с очень высоким давлением и температурой. Там уже нужна инженерия высокого уровня.

Экологическая безопасность и устойчивое развитие

Экология – это сейчас вообще все. Просто нельзя делать химические реакторы, которые загрязняют окружающую среду. Производители стараются использовать экологически чистые материалы и технологии. Например, перерабатывать отходы химических реакций, минимизировать выбросы в атмосферу. Это сложно, но необходимо.

Также сейчас разрабатываются реакторы, которые позволяют использовать возобновляемые источники энергии – солнечную, ветровую. Это помогает снизить зависимость от ископаемого топлива и уменьшить углеродный след. В целом, стремление к устойчивому развитию заставляет производителей пересматривать свои подходы и искать новые решения.

Решения для минимизации вреда окружающей среде

Например, могут устанавливать системы для улавливания и переработки токсичных газов. Или, систему нейтрализации отходов химических реакций. И даже системы для регенерации растворителей. Это все делается, чтобы снизить воздействие на окружающую среду и сделать производство более безопасным. Понимаете, без этого уже никуда.

Обслуживание и эксплуатация химических реакторов высокого давления

Ну, а чтобы реактор работал долго и надежно, естественно, нужно его регулярно обслуживать. Проводить техническое обслуживание, заменять изношенные детали, контролировать состояние оборудования. Это не просто так, иначе можно столкнуться с серьезными проблемами, вплоть до аварий.

Техническое обслуживание обычно включает в себя проверку герметичности, чистку, замену фильтров, проверку датчиков и контроллеров. Ну и, конечно, регулярную калибровку оборудования. Все это делает квалифицированный персонал, который имеет опыт работы с химическими реакторами. Иначе рискуешь нарваться на неприятности.

Рекомендации по безопасному и эффективному использованию

Важно соблюдать правила безопасности при работе с реакторами, использовать средства индивидуальной защиты, и не превышать допустимые параметры работы. Также необходимо регулярно проводить обучение персонала. Вот, в общем-то, все, что я смог нарыть. В общем, надеюсь, было интересно. Если что, почитайте больше – информации в интернете полно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эмалированный фильтр Нуте с механическим перемешиванием

Эмалированный фильтр Нуте с механическим перемешиванием -

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали -

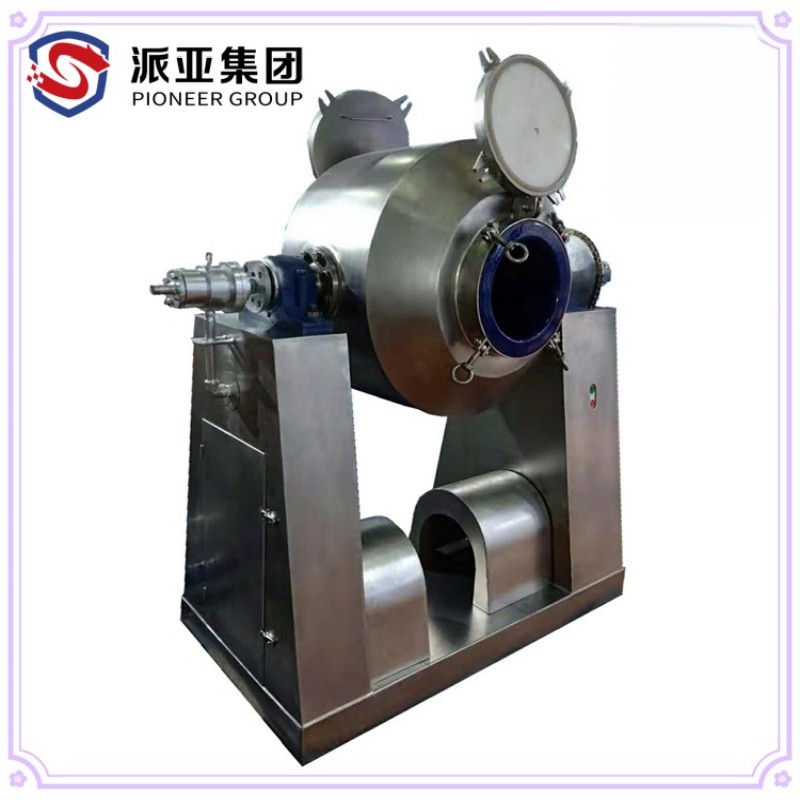

Эмалированный двухконусная вакуумная сушилка

Эмалированный двухконусная вакуумная сушилка -

Реактор открытого типа со стеклянной футеровкой

Реактор открытого типа со стеклянной футеровкой -

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

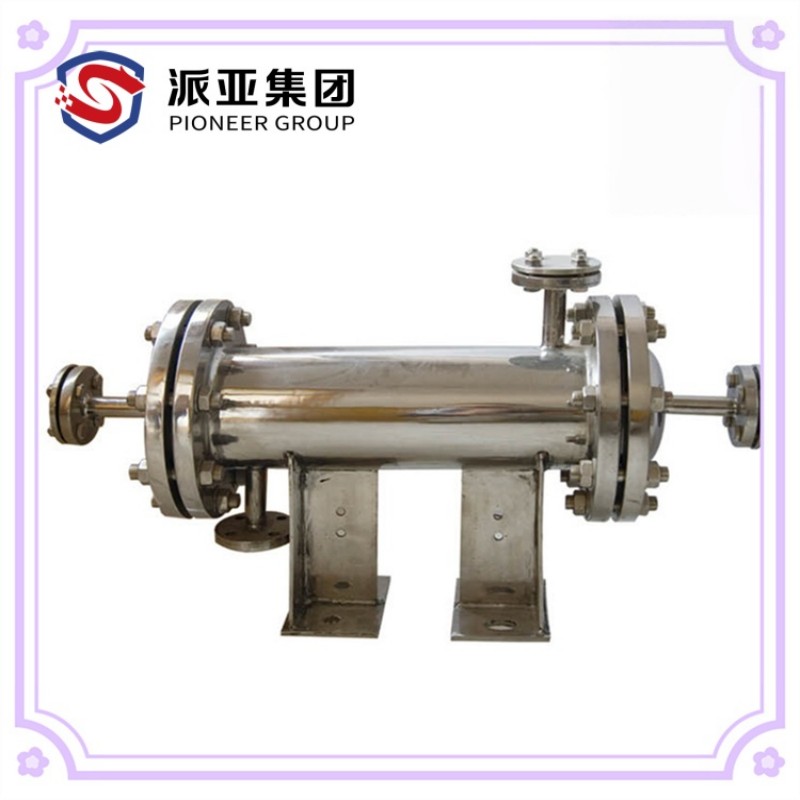

Кожухотрубчатый теплообменник из нержавеющей стали

Кожухотрубчатый теплообменник из нержавеющей стали -

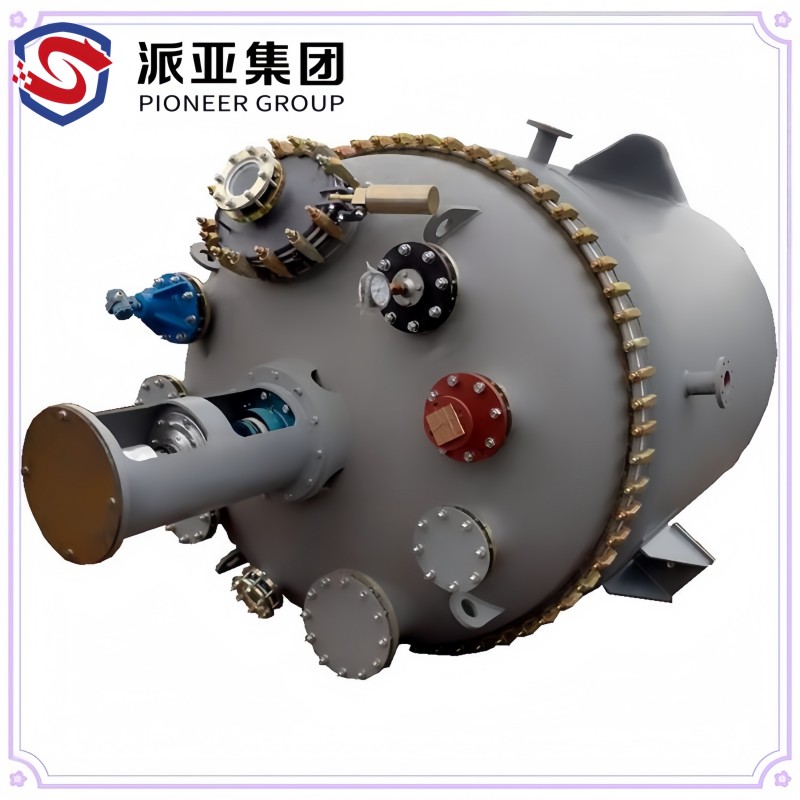

Реактор из сплава Хастеллой

Реактор из сплава Хастеллой -

Эмалированный реактор соответствующий требованиям GMP

Эмалированный реактор соответствующий требованиям GMP -

Реактор типа K со стеклянной футеровкой

Реактор типа K со стеклянной футеровкой -

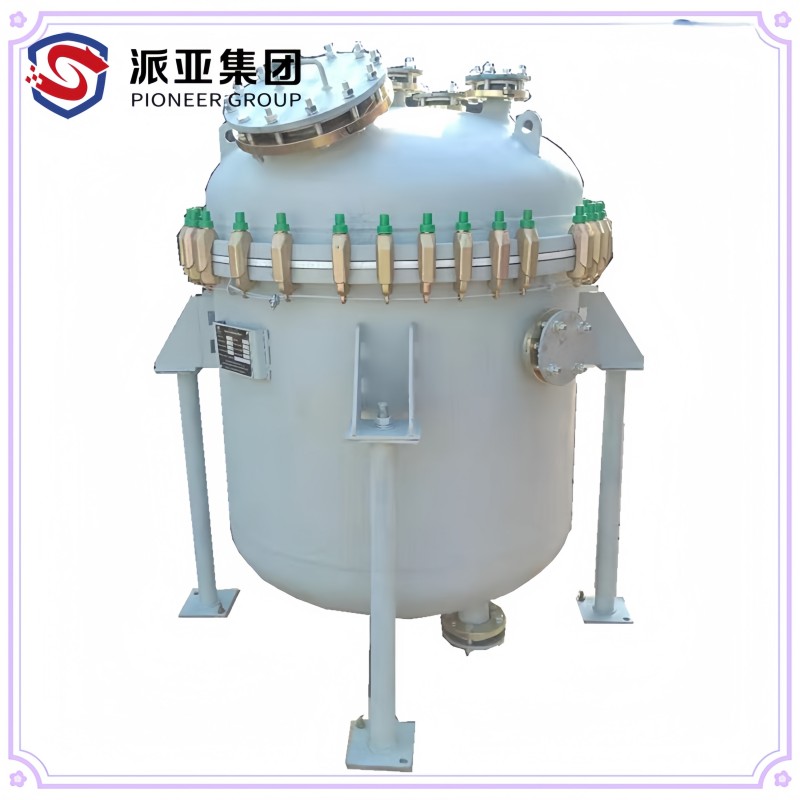

Вертикальный эмалированный резервуар

Вертикальный эмалированный резервуар -

Реактор из нержавеющей стали без рубашки

Реактор из нержавеющей стали без рубашки -

Эмалированный кожухотрубчатый теплообменник

Эмалированный кожухотрубчатый теплообменник

Связанный поиск

Связанный поиск- Установка большого химического реактора

- OEM оборудование для крекинга нефти

- Поставщики емкостных химических реакторов

- Механические уплотнения неплоская балансировка

- Производители трубчатых теплообменников из нержавеющей стали

- Ведущие покупатели приложений для химических реакторов

- Цена дискового конденсатора с футеровкой из пористого стекла

- Производитель реакторов для химической технологии

- Производитель закрытых реакторов со стеклянной футеровкой

- Поставщики испарителя пленки из нержавеющей стали