Знаменитое нефтехимическое оборудование

Нефтехимическое оборудование – тема обширная, и часто встречаю у новичков совершенно нереалистичные ожидания. Многие представляют себе автоматизированные комплексы, способные работать без участия человека, словно из научно-фантастического фильма. И хотя автоматизация, безусловно, идёт вперёд, реальность часто оказывается более… приземлённой. Я не говорю, что прогресса нет – он есть, и он значительный. Но важно понимать, что даже самое ?знаменитое? оборудование требует квалифицированного обслуживания и постоянного контроля. Речь, конечно, не о дешёвых решениях, но и не о бессмысленных тратах на передовые технологии, если они не оправданы конкретными производственными задачами. Вот, например, пару лет назад клиенту, крупной нефтеперерабатывающей компании, продвигали систему управления реактором с ИИ. Потратили кучу денег, интегрировали… И в итоге, сложнее оказалось, чем с обычной системой автоматики, а эффективность – сомнительной. Не всегда самое дорогое – самое лучшее.

Что подразумевается под 'знаменитым' оборудованием?

Когда мы говорим о знаменитом нефтехимическом оборудовании, в первую очередь, имеем в виду оборудование известных производителей, подтверждённое опытом использования на крупных предприятиях. Это не просто бренды, это технологии, проверенные временем и постоянно улучшающиеся. Например, реакторы с инновационной системой теплообмена, разработанные с использованием современных материалов и конструкций, или колонны дистилляции, обеспечивающие высокую степень разделения компонентов. Именно эти решения часто выделяются на фоне остальных, предлагая не просто функциональность, но и долговечность, энергоэффективность и повышенную безопасность. И, конечно, надежность поставщика играет не менее важную роль. Наличие сервисных центров, оперативной поддержки и квалифицированных специалистов – это критически важно, особенно при работе с сложным оборудованием.

Но 'знаменитый' не всегда означает 'лучший для конкретной задачи'. Наоборот, часто приходится искать компромиссы, подбирая оптимальное решение, сочетающее в себе технологические характеристики, стоимость, требования безопасности и специфику производственного процесса. Этот процесс подбора, на мой взгляд, – самая сложная и ответственная часть работы инженера-технолога. Нужно учитывать не только технические характеристики оборудования, но и совместимость с существующей инфраструктурой, потенциальные риски и операционные расходы.

Факторы, влияющие на выбор

Выбор нефтехимического оборудования – это комплексный процесс, который зависит от множества факторов. Во-первых, это, конечно, технологический процесс, который необходимо реализовать. Какие химические реакции происходят? Какие температуры и давления необходимо поддерживать? Какие материалы устойчивы к используемым реагентам? Во-вторых, это экономические факторы. Стоимость оборудования, стоимость его монтажа и пусконаладки, стоимость обслуживания и ремонта – все это необходимо учитывать при принятии решения. В-третьих, это требования безопасности и экологические нормы. Оборудование должно соответствовать всем необходимым стандартам и предотвращать возможные аварии и загрязнение окружающей среды.

Например, при выборе реактора необходимо учитывать не только его объем и давление, но и материал стенок, систему охлаждения и перемешивания. Если в реакторе будут использоваться агрессивные реагенты, необходимо выбрать материал, устойчивый к коррозии. Если реакция экзотермическая, необходимо обеспечить эффективное охлаждение, чтобы избежать перегрева и взрыва. И это лишь один из примеров. Каждый проект уникален, и требует индивидуального подхода.

Примеры из практики

В своей практике я сталкивался с разными сценариями. Однажды мы помогали клиенту модернизировать устаревшую систему ректификации. Старое оборудование было неэффективным и потребляло много энергии. Мы предложили им заменить его на современную систему с колоннами с насадочным заполнителем и системой рекуперации тепла. Это позволило им значительно повысить эффективность процесса и снизить затраты на энергию. Особенно важно здесь был выбор конкретного типа наполнителя – это напрямую влияет на эффективность разделения. Неправильный выбор наполнителя может привести к снижению производительности и увеличению затрат на обслуживание.

Или вот ещё один случай. К нам обратились с задачей по производству специального полимера, требующего высокой степени чистоты. Для этого нам пришлось использовать оборудование со стеклянной футеровкой, чтобы избежать загрязнения полимера металлами. Это, конечно, увеличило стоимость оборудования, но позволило нам достичь необходимого уровня чистоты.

Проблемы и ошибки

К сожалению, не всегда всё проходит гладко. Часто ошибки возникают на этапе проектирования и подбора оборудования. Например, бывает, что выбирают оборудование, которое не соответствует требованиям технологического процесса. Или что оборудование не интегрируется с существующей инфраструктурой. Иногда, из-за недостаточного контроля качества, оказывается, что оборудование имеет дефекты, которые могут привести к аварии.

Одной из распространенных ошибок является недооценка важности обучения персонала. Даже самое современное оборудование не сможет работать эффективно, если его эксплуатирует неквалифицированный персонал. Поэтому необходимо проводить регулярное обучение и повышение квалификации персонала. Например, часто бывает так, что инженеры не уделяют должного внимания параметрам безопасности, что приводит к несчастным случаям. Это критически важно, особенно при работе с опасными веществами.

Современные тенденции

В настоящее время наблюдается тенденция к автоматизации и цифровизации нефтехимического оборудования. Все больше производителей предлагают оборудование с встроенными системами мониторинга и управления, которые позволяют удаленно контролировать процесс и оптимизировать его параметры. Это позволяет не только повысить эффективность производства, но и снизить затраты на обслуживание и ремонт. Более того, внедряются системы predictive maintenance – предиктивного обслуживания, которые позволяют прогнозировать поломки оборудования и предотвращать аварии.

Использование больших данных и искусственного интеллекта также становится все более распространенным. Например, с помощью искусственного интеллекта можно оптимизировать параметры работы реактора, повысить выход продукта и снизить потребление энергии. Конечно, это пока ещё не повсеместно, но тенденция очевидна.

ООО Цзыбо Пайя Импорт Экспорт, как компания с богатым опытом в области разработки и производства химического оборудования, постоянно следит за новыми тенденциями и предлагает своим клиентам передовые решения. У них, например, есть отличный опыт работы с оборудованием со стеклянной футеровкой, что, как я уже упоминал, особенно важно для производства высокочистых химических продуктов. Более подробную информацию можно найти на их сайте: https://www.glreactor.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

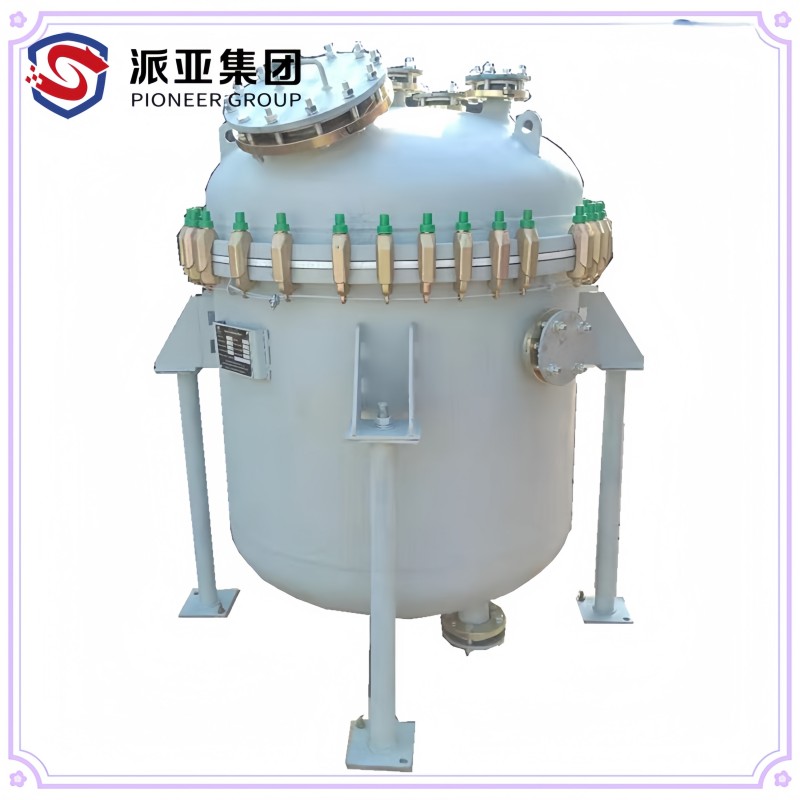

Вертикальный эмалированный резервуар

Вертикальный эмалированный резервуар -

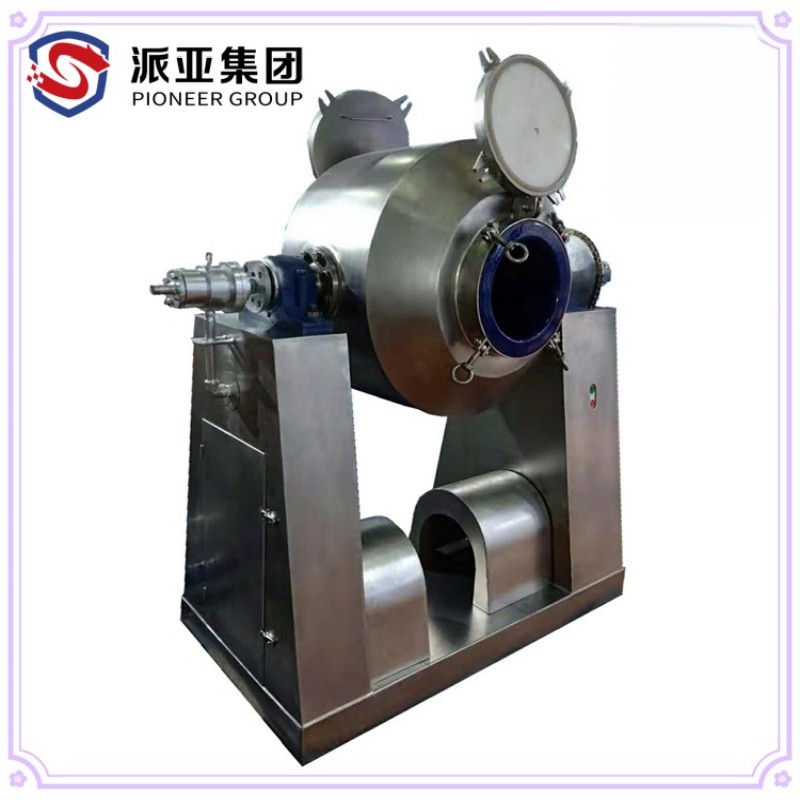

Эмалированный двухконусная вакуумная сушилка

Эмалированный двухконусная вакуумная сушилка -

Вертикальные резервуары для хранения из нержавеющей стали

Вертикальные резервуары для хранения из нержавеющей стали -

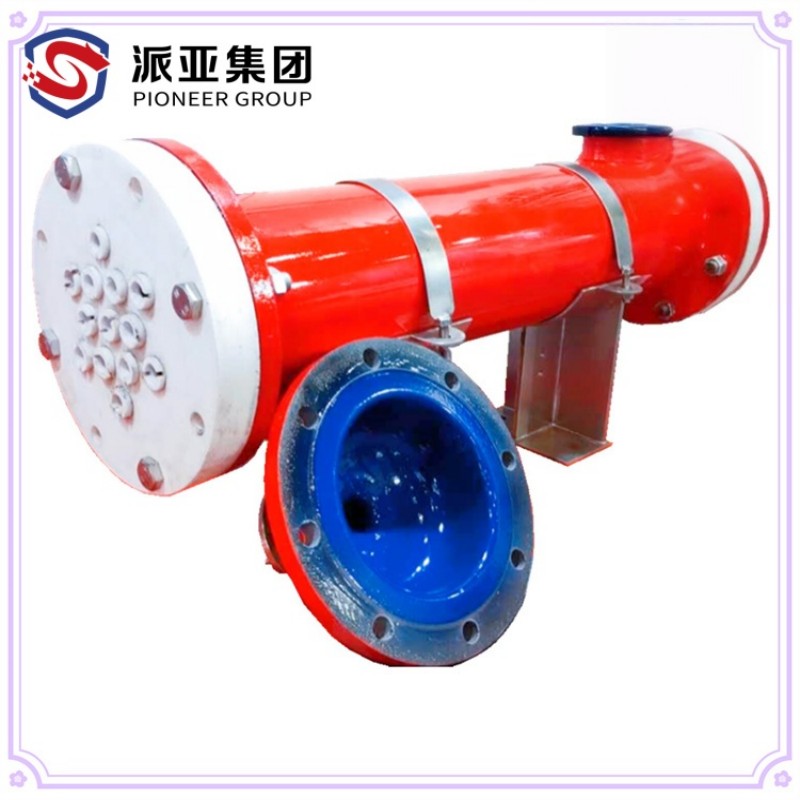

Динамическая трубчатая система непрерывного проточного реактора

Динамическая трубчатая система непрерывного проточного реактора -

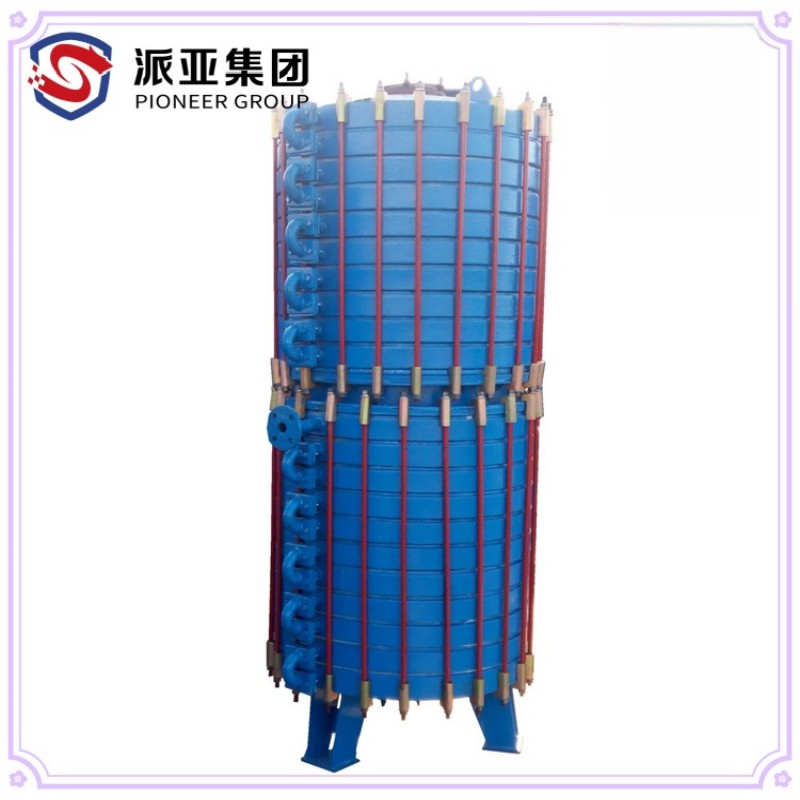

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

Тонкопленочный испаритель из нержавеющей стали

Тонкопленочный испаритель из нержавеющей стали -

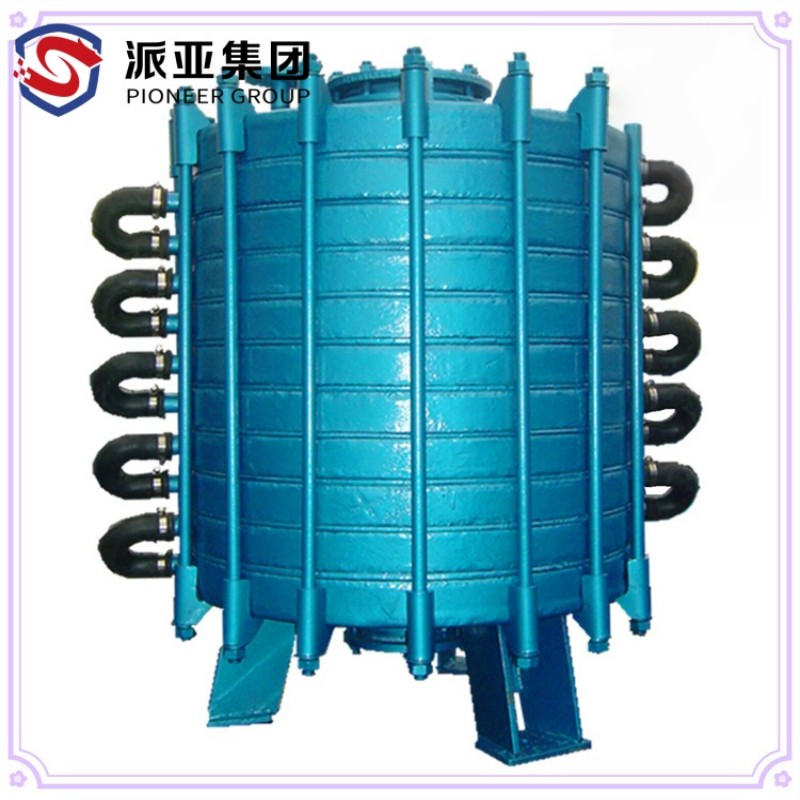

Эмалированный кожухотрубчатый теплообменник

Эмалированный кожухотрубчатый теплообменник -

Пластинчатый стеклоэмалированный стальной конденсатор

Пластинчатый стеклоэмалированный стальной конденсатор -

Запчасти

Запчасти -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали -

Эмалированный реактор соответствующий требованиям GMP

Эмалированный реактор соответствующий требованиям GMP -

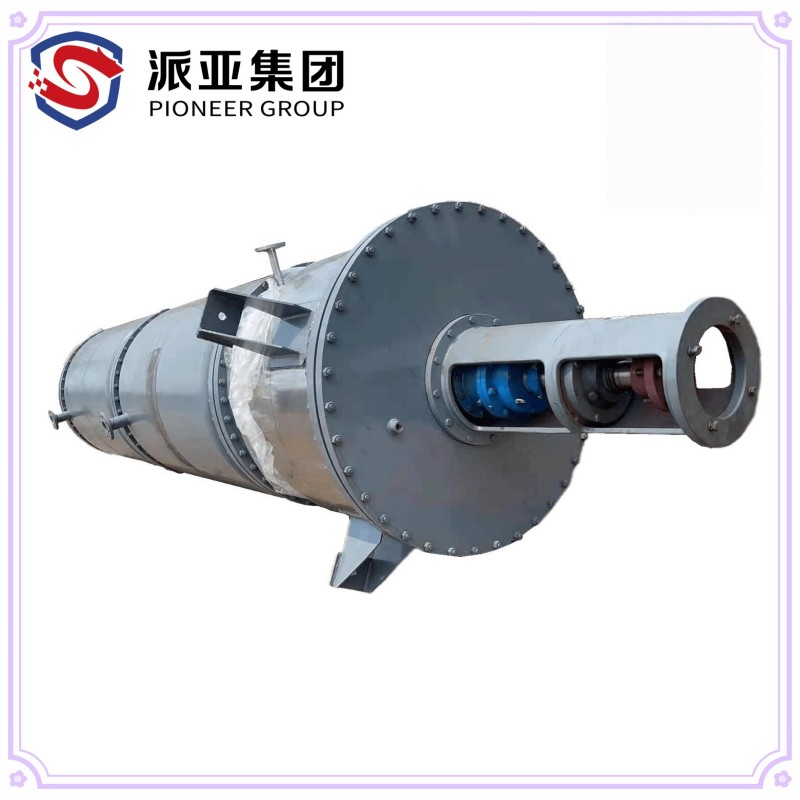

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали

Связанный поиск

Связанный поиск- Цена реактора со стеклянной футеровкой типа ce

- Завод по производству пленочных испарителей со стеклянной футеровкой

- Завод по производству дистилляционных емкостей со стеклянной футеровкой

- Производители резервуаров для хранения химикатов

- Поставщики мешалки со стеклянной футеровкой

- Поставщики рубашек химических реакторов

- Цена кожухотрубного теплообменника

- Производители реакторов со стеклянной футеровкой и мешалками

- Поставщики 300l стеклянный футерованный дистилляционный сосуд

- Установки для двойных торцевых механических уплотнений