Завод химического реактора введение

Ну что, разложим по полочкам, о чем думал, когда наткнулся на тему химические реакторы. Знаете, дело это не такое уж и простое, как кажется. Начинаешь копаться – сразу видно, тут и наука, и техника, и бизнес, и даже экология... В общем, целый букет. Хочется все объяснить простым языком, без заумных терминов. Вроде бы, этот завод химического реактора – очень серьезная штука, но и сам процесс создания и использования реакторов – интересный, я бы сказал. И знаете, все это прямиком влияет на качество жизни. Так что, погнали!

Обзор: от идеи до реализации – современные вызовы и решения

Вкратце: мы говорим о том, как сейчас строят и производят химические реакторы. Не просто так, а с учетом всех новых требований – эффективности, безопасности и экологичности. Речь пойдет о технологиях, материалах, и о том, как все это связано с современными вызовами, которые стоят перед химической промышленностью. И, конечно, о том, кто занимается этим – какие компании, какие технологии используют. Ну и немного о будущем, конечно.

Сегодня компании, занимающиеся производством химических реакторов, сталкиваются с огромной конкуренцией и строгими требованиями к качеству и экологичности. Использовать устаревшие технологии уже не вариант – нужно искать новые решения, развивать производство и повышать эффективность. А еще, как бы банально это ни звучало, важно не забывать об ответственности перед окружающей средой. Потому что красивой посуды без содержимого не бывает, а в содержимом может быть всякое.

Ключевой момент – это постоянные инновации. Материалы, конструкции, автоматизация… Все должно быть на передовой. Ну и, естественно, важно уметь адаптироваться к изменяющимся условиям рынка и требованиям заказчиков. В общем, разные задачи, но все вместе – это крутая и перспективная область. Кстати, вспомнил, как я летом пытался в саду гидропонику организовать… Это, знаете ли, тоже своего рода химический процесс, только в маленьком масштабе. Не до конца получилось, но было интересно.

Инновационные материалы для реакторов

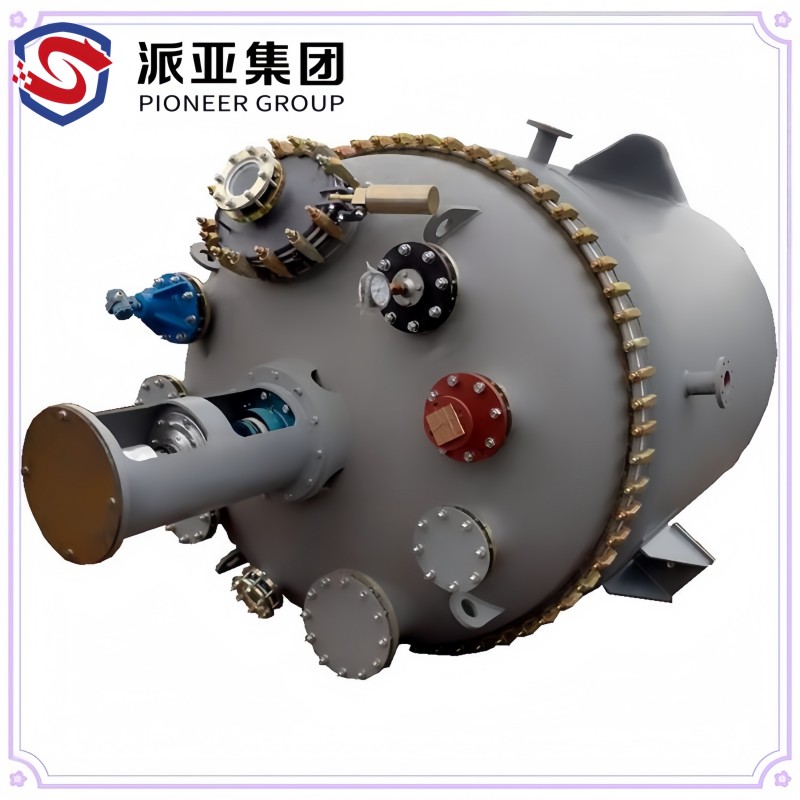

Раньше в основном использовали сталь, а сейчас все больше внимания уделяется новым материалам – специальным сплавам, керамике, и даже композитам. Это позволяет создавать реакторы, которые выдерживают более высокие температуры и давления, устойчивы к коррозии, и могут использоваться для работы с агрессивными средами. Например, для производства каких-то там сложных фармацевтических субстанций или для работы с кислотами-щелочами.

Особенно много говорят о стеклянной футеровке. Это не просто красиво, это функционально! Стеклянная футеровка повышает химическую стойкость реактора и снижает риск загрязнения продукта. ООО Цзыбо Пайя Импорт Экспорт, например, специализируется на производстве реакторов со стеклянной футеровкой, и, по их словам, это один из их ключевых преимуществ. И это, кстати, не просто слова. Видел я на одном выставке их продукцию - очень аккуратно и качественно сделано.

Еще одна интересная разработка – материалы с памятью формы. Звучит как научная фантастика, но это уже реальность. Такие материалы могут менять свою форму в зависимости от температуры или других внешних воздействий, что позволяет создавать более сложные и гибкие реакторы. Представляете, реактор, который сам адаптируется к нужной форме для оптимального перемешивания или нагрева? Вот это был бы прогресс!

Современные технологии производства

Если раньше реакторы делали в основном вручную, то сейчас все больше используется автоматизированное оборудование и роботизация. Это позволяет повысить производительность, снизить затраты и повысить качество продукции. Но, конечно, автоматизация – это не самоцель. Важно, чтобы она была правильно организована и не приводила к снижению контроля над процессом.

3D-печать тоже набирает популярность в производстве химических реакторов. Это позволяет создавать сложные конструкции, которые невозможно сделать традиционными методами. И, кстати, это не только для больших предприятий. Малые и средние компании тоже могут использовать 3D-печать для изготовления прототипов или даже для производства небольших партий реакторов.

Важным аспектом является точное позиционирование оборудования и контроль качества на каждом этапе. Даже небольшая неточность может привести к серьезным проблемам в работе реактора. ООО Цзыбо Пайя Импорт Экспорт, судя по описанию на их сайте, очень серьезно относятся к контролю качества – это, наверное, и помогает им занимать свои позиции на рынке.

Экологическая безопасность и устойчивость

Современные химические реакторы должны соответствовать самым строгим экологическим требованиям. Это значит, что они должны быть спроектированы таким образом, чтобы минимизировать выбросы вредных веществ, экономить энергию и воду, и не создавать опасных отходов. И, конечно, важно, чтобы в процессе эксплуатации реактора не происходило утечек или аварий.

В последние годы активно развивается технология замкнутого цикла – когда все отходы и побочные продукты перерабатываются и используются повторно. Это позволяет снизить нагрузку на окружающую среду и повысить экономическую эффективность производства. Это хорошая тенденция, хотя пока это скорее исключение, чем правило.

Еще один важный аспект – использование возобновляемых источников энергии. Например, солнечных батарей или ветряных турбин для питания реактора. Это позволяет снизить зависимость от ископаемого топлива и уменьшить углеродный след.

Области применения и перспективы развития

На самом деле, применение химических реакторов очень широкое. Производство лекарств, удобрений, полимеров, продуктов питания, нефтехимия… Почти везде, где нужна химическая реакция, нужен и реактор. И с каждым годом список этих областей только расширяется. А еще сейчас активно развивается направление производства новых материалов, в том числе для авиационной и космической промышленности.

Например, реакторы используются для синтеза новых композитных материалов, которые легкие, прочные и устойчивы к высоким температурам. Или для производства наночастиц, которые применяются в медицине и электронике. Области применения буквально не ограничиваются, и это делает эту сферу очень перспективной.

Будущее химических реакторов – это автоматизация, интеллектуальные системы управления и интеграция с другими технологиями, например, с искусственным интеллектом. Реакторы будущего будут сами контролировать процесс, оптимизировать его параметры и даже диагностировать возможные проблемы. Наверное, будет как в фантастических фильмах, только в миниатюре.

Производство фармацевтических препаратов

Фармацевтика – одна из самых требовательных отраслей, где качество и чистота продукта имеют первостепенное значение. Поэтому реакторы для фармацевтического производства должны соответствовать самым строгим требованиям. Обычно используются реакторы с инертной атмосферой, которые позволяют избежать загрязнения продукта.

Сейчас все больше внимания уделяется микрореакторам – это небольшие реакторы с очень высокой поверхностью, что позволяет повысить скорость реакции и снизить расход реагентов. Microreactors используются для производства небольших партий лекарств, например, для клинических испытаний.

Очень часто используются автоклавы - реакторы повышенного давления. Их применяют, например, для производства бета-лактамных антибиотиков. Автоклав должен обеспечивать как необходимое давление, так и тщательное перемешивание для равномерной реакции.

Нефтехимическая промышленность

Нефтехимическая промышленность – это огромная отрасль, где используются самые разные типы реакторов. Например, для крекинга нефти, для полимеризации, для производства этилена и пропилена.

Современные нефтехимические реакторы очень сложные и автомати

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

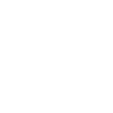

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

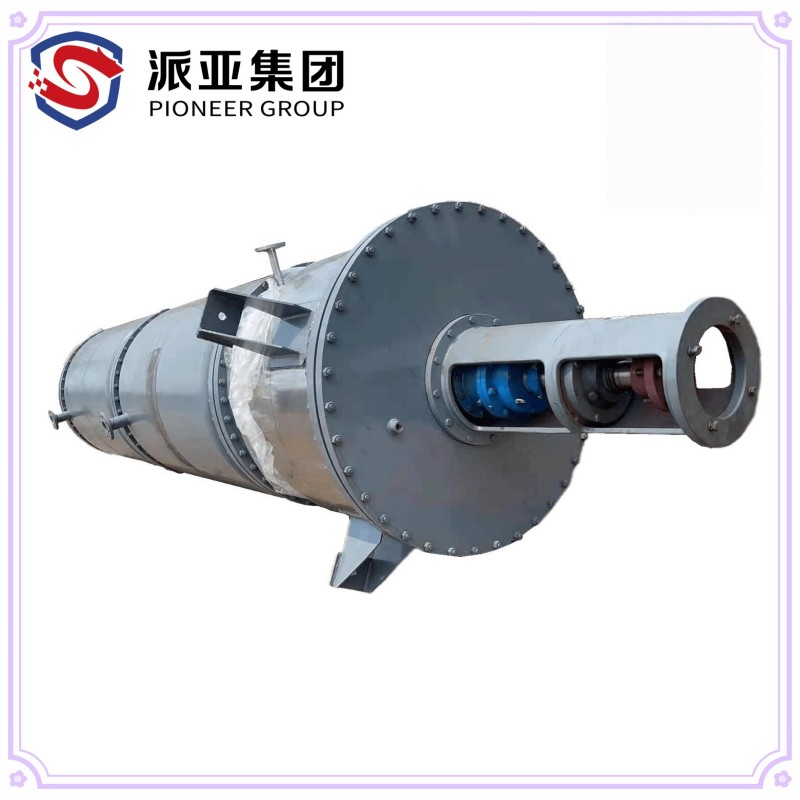

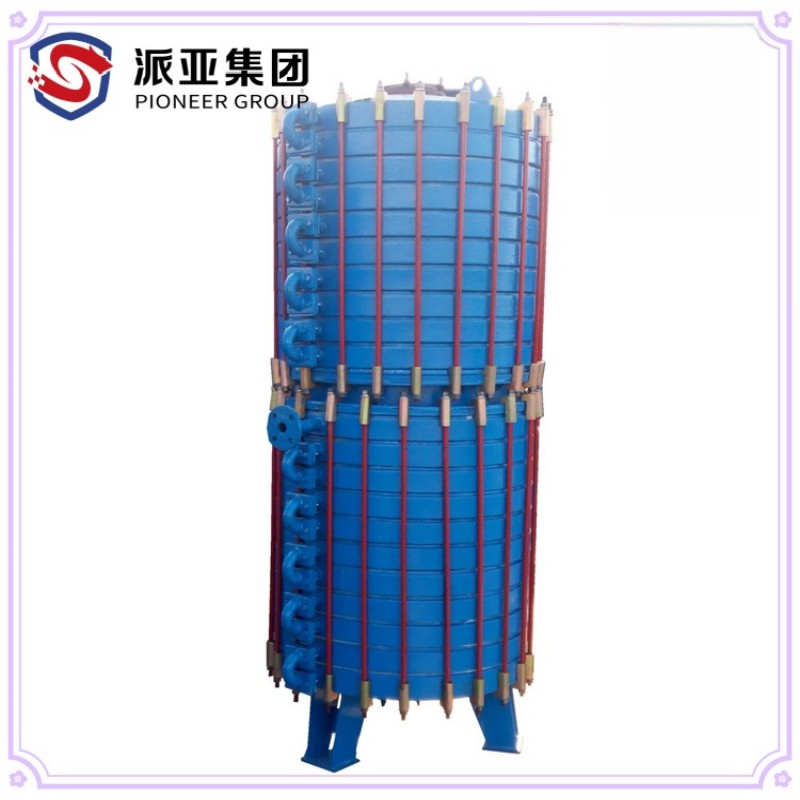

Кожухотрубчатый теплообменник из нержавеющей стали

Кожухотрубчатый теплообменник из нержавеющей стали -

Эмалированный резервуар для хранения в соответствии с требованиями GMP

Эмалированный резервуар для хранения в соответствии с требованиями GMP -

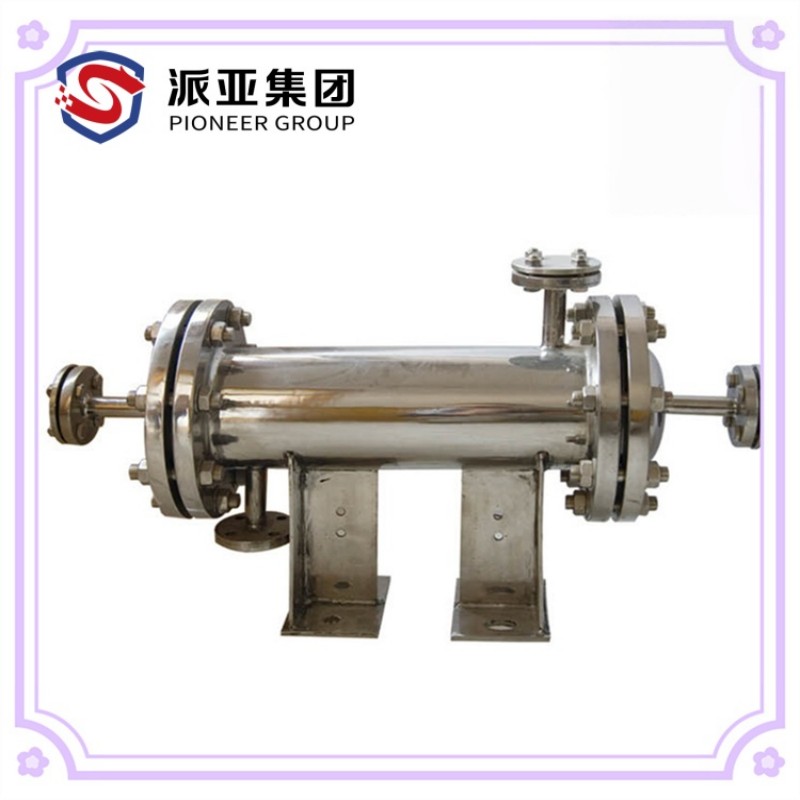

Эмалированный кожухотрубчатый теплообменник

Эмалированный кожухотрубчатый теплообменник -

Система молекулярной дистилляции короткого пути

Система молекулярной дистилляции короткого пути -

Пластинчатый стеклоэмалированный стальной конденсатор

Пластинчатый стеклоэмалированный стальной конденсатор -

Эмалированный дистилляционный резервуар/колонна

Эмалированный дистилляционный резервуар/колонна -

Эмалированный реактор с полуспиральной рубашкой

Эмалированный реактор с полуспиральной рубашкой -

Реактор из сплава Хастеллой

Реактор из сплава Хастеллой -

Запчасти

Запчасти -

Реактор из нержавеющей стали без рубашки

Реактор из нержавеющей стали без рубашки -

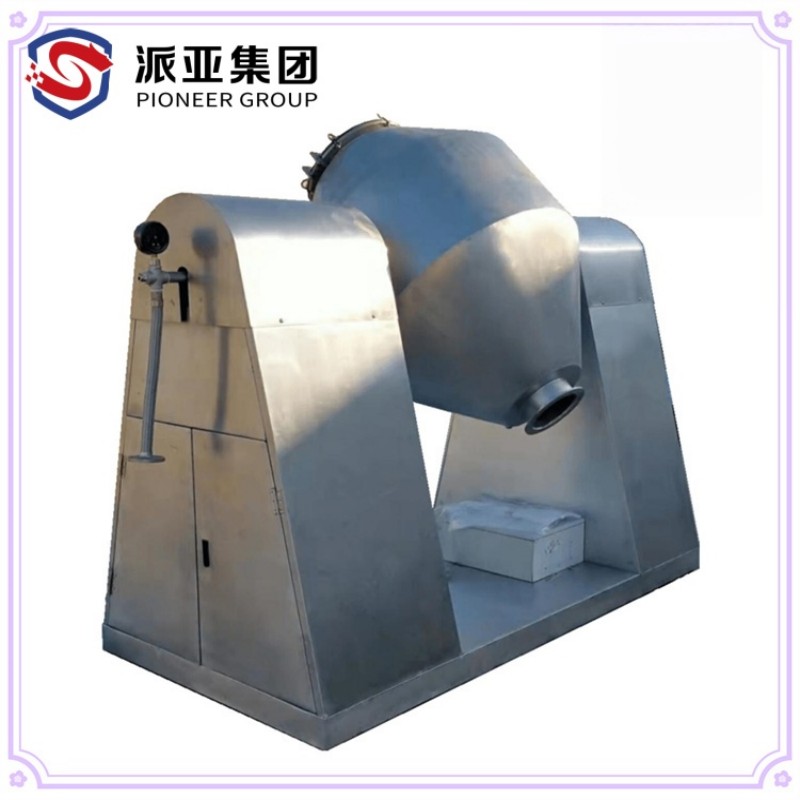

Двухконусная вакуумная сушилка из нержавеющей стали

Двухконусная вакуумная сушилка из нержавеющей стали

Связанный поиск

Связанный поиск- Ведущий производитель химических реакторов с мешалками

- Завод по производству резервуаров из нержавеющей стали

- Цена сушилки с двойным конусом из нержавеющей стали

- Ведущие покупатели приложений для химических реакторов

- Цена реактора со стеклянной футеровкой объемом 10000 л

- Основные страны-покупатели оборудования для промывки фильтрации и сушки со стеклянной облицовкой

- Основные страны-покупатели реакторов со стеклянной футеровкой типа ае

- Поставщики дисковых конденсаторов со стеклянной футеровкой

- Основные покупатели дистилляционных колонн

- Основные страны-покупатели стеклянных резервуаров объемом 3000 л