Завод оборудования для нефтепереработки

Слово завод оборудования для нефтепереработки часто вызывает в голове картинки огромных цехов, сложного инженерного оборудования и невероятных сумм инвестиций. И это, конечно, правда. Но часто забывают о тонкостях, о нюансах, о том, что на самом деле происходит при проектировании и производстве этой техники. Большинство новостных статей и маркетинговых материалов фокусируются на масштабах и технологической новизне, упуская из виду реальные проблемы и вызовы, с которыми сталкиваются производители. Мы попробуем заглянуть за занавес, поделиться опытом, который мы накопили в сфере разработки и производства оборудования для нефтехимической промышленности.

Рынок и его специфика

Рынок оборудования для нефтепереработки – это не просто рынок промышленного оборудования. Это рынок, где высокая надежность, точность и соответствие строжайшим нормам безопасности – не просто желательные характеристики, а требования, без которых невозможно говорить о работе. Конкуренция, конечно, есть, но она часто идет не на цене, а на качестве, на долговечности, на способности адаптироваться к меняющимся требованиям и спецификациям заказчика. Например, сейчас все больше внимания уделяется экологическим аспектам, что приводит к росту спроса на оборудование, которое позволяет снизить выбросы и переработать отходы. Мы видим это непосредственно в работе с клиентами, которые стремятся к повышению экологической безопасности своих производств. Особенно остро это ощущается при производстве катализаторов, где необходим строгий контроль за чистотой и эффективностью.

И вот тут возникают сложности. Часто заказчики хотят получить 'универсальное' решение, то есть оборудование, которое можно использовать для переработки различных видов нефти и нефтепродуктов. Но это практически невозможно. Каждый тип нефти имеет свои особенности, свои состав и свои свойства. И для эффективной переработки каждого типа нефти требуется свое, специализированное оборудование. Поэтому, проектируя оборудование для нефтепереработки, мы всегда начинаем с тщательного анализа состава нефти, с учетом всех ее характеристик и свойств. Без этого любые расчеты будут неверны, а оборудование – неэффективным.

Проблемы проектирования и производства

Начать проектирование – это одно, а воплотить проект в жизнь – совсем другое. Наши инженеры постоянно сталкиваются с проблемами, связанными с высокой сложностью оборудования, с необходимостью использования самых современных материалов и технологий. Например, работа с высокотемпературными и высокопропорными средами требует использования специальных сплавов и конструкционных решений. А разработка систем автоматизации и управления, которые обеспечивают стабильную и надежную работу оборудования, – это отдельная задача, требующая высокой квалификации специалистов. Мы используем современные программные комплексы для моделирования и анализа, но даже с их помощью не всегда удается предвидеть все возможные проблемы.

Одним из самых сложных этапов является производство стеклянной футеровки для реакторов. Это требует высокой точности и квалификации стеклодувов. Очень важно, чтобы футеровка была без дефектов, чтобы она была прочной и устойчивой к высоким температурам и агрессивным средам. Мы тесно сотрудничаем с предприятиями, специализирующимися на производстве стеклянной футеровки, чтобы обеспечить высокое качество нашей продукции. В прошлом у нас был случай, когда некачественная футеровка привела к серьезным проблемам с коррозией и выходу из строя реактора. Это был болезненный опыт, который мы не забыли и который заставил нас еще более внимательно относиться к выбору поставщиков.

Контроль качества: краеугольный камень

Качество – это то, что отличает хорошее оборудование для нефтепереработки от плохого. Мы придерживаемся строгих стандартов контроля качества на всех этапах производства, от закупки материалов до отгрузки готовой продукции. Мы используем современное измерительное оборудование, чтобы убедиться в том, что все компоненты оборудования соответствуют требованиям технической документации. Кроме того, мы проводим испытания на прочность, на коррозионную стойкость, на устойчивость к высоким температурам и давлениям. Все результаты испытаний тщательно документируются и хранятся в архиве.

В последние годы мы все больше внимания уделяем автоматизированному контролю качества. Это позволяет сократить количество ошибок, повысить скорость контроля и обеспечить более высокую точность измерений. Мы используем системы машинного зрения, которые позволяют автоматически выявлять дефекты на поверхности оборудования. Это особенно важно при производстве сложных компонентов, таких как реакторы и колонны. Мы также используем системы неразрушающего контроля, которые позволяют выявлять скрытые дефекты без повреждения оборудования. Это позволяет избежать дорогостоящих ремонтов и продлить срок службы оборудования.

Адаптация к новым технологиям

Мир заводов оборудования для нефтепереработки не стоит на месте. Постоянно появляются новые технологии, новые материалы, новые требования. И чтобы оставаться конкурентоспособными, необходимо постоянно адаптироваться к этим изменениям. Мы активно следим за последними тенденциями в отрасли, посещаем отраслевые выставки, читаем специализированные журналы, участвуем в научных конференциях. Мы постоянно инвестируем в развитие наших технологий и в обучение наших сотрудников.

Например, сейчас все больше внимания уделяется использованию искусственного интеллекта и машинного обучения для оптимизации работы оборудования. ИИ может использоваться для прогнозирования отказов, для оптимизации режимов работы, для повышения энергоэффективности. Мы сейчас работаем над разработкой системы управления оборудованием, которая использует ИИ для автоматической оптимизации работы реакторов и колонн. Мы уверены, что это позволит нашим клиентам значительно повысить производительность и снизить затраты.

Ошибки прошлого и уроки на будущее

За годы работы мы, конечно, совершили немало ошибок. Были проекты, которые не удалось реализовать, были проблемы с поставками материалов, были трудности с координацией работ. Но каждый опыт, даже самый негативный, – это ценный урок. Мы анализируем ошибки, выявляем причины их возникновения и принимаем меры для того, чтобы они не повторялись в будущем. Мы постоянно совершенствуем наши процессы, повышаем квалификацию наших сотрудников, укрепляем наши партнерские отношения.

Одна из самых больших ошибок, которую мы совершили в начале нашей деятельности, – это недооценка важности взаимодействия с заказчиком. Мы часто проектировали оборудование, не учитывая всех требований и пожеланий заказчика. Это приводило к тому, что после ввода оборудования в эксплуатацию возникали проблемы, которые требовали дорогостоящих ремонтных работ. Сейчас мы уделяем больше внимания взаимодействию с заказчиком на всех этапах проекта, от проектирования до ввода оборудования в эксплуатацию. Мы стремимся к тому, чтобы каждый заказчик был полностью удовлетворен результатом нашей работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

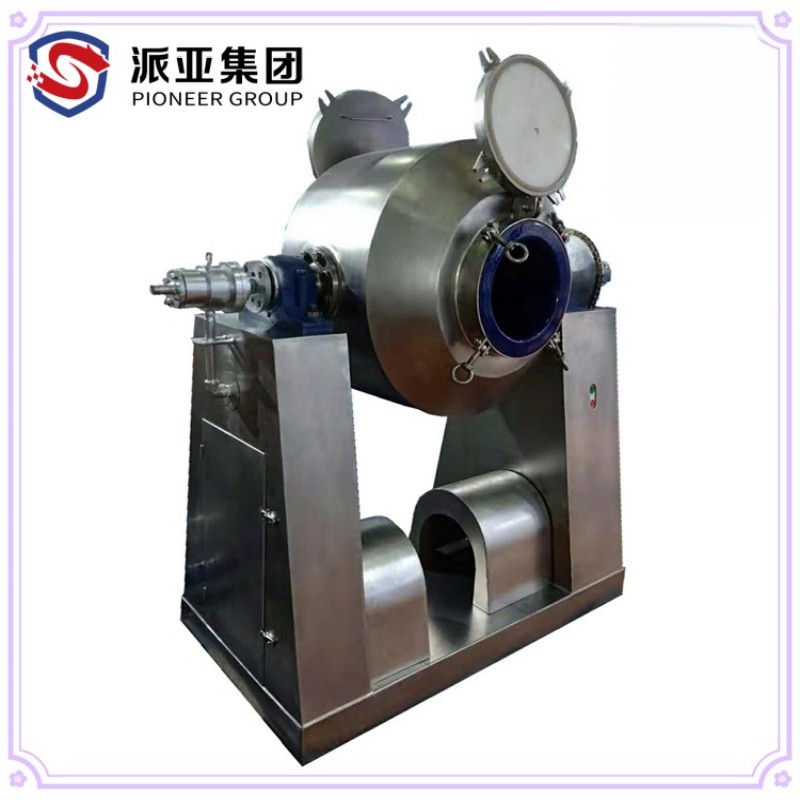

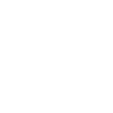

Двухконусная вакуумная сушилка из нержавеющей стали

Двухконусная вакуумная сушилка из нержавеющей стали -

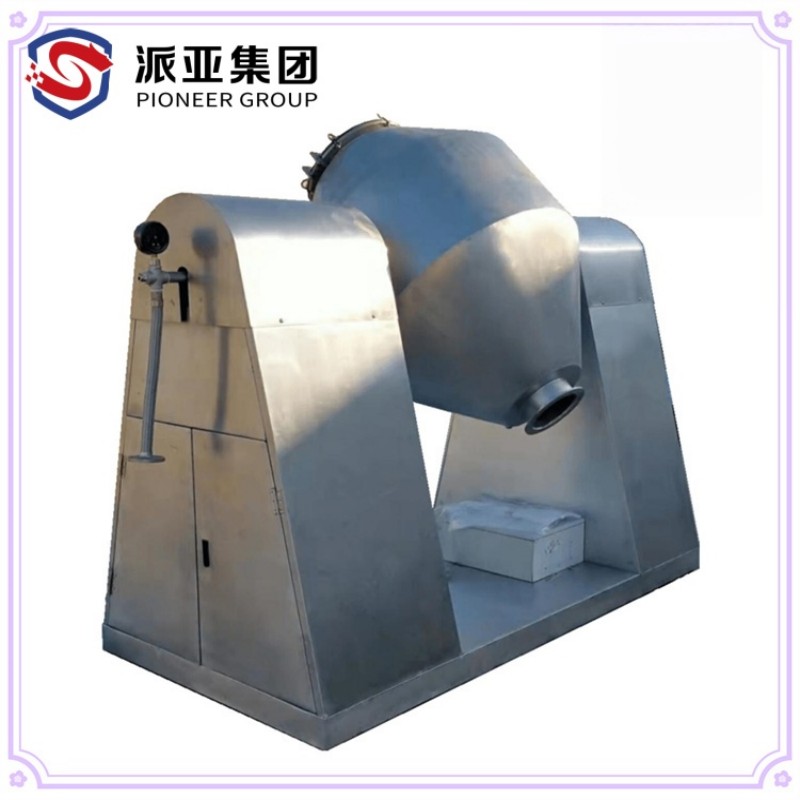

Реактор открытого типа со стеклянной футеровкой

Реактор открытого типа со стеклянной футеровкой -

Реактор из сплава Хастеллой

Реактор из сплава Хастеллой -

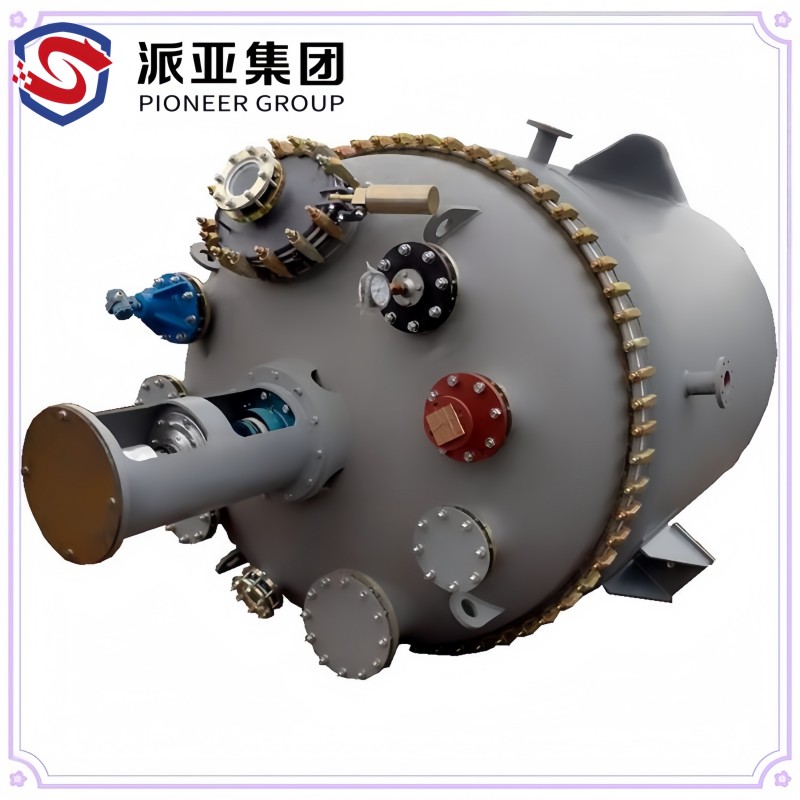

Кожухотрубчатый теплообменник из нержавеющей стали

Кожухотрубчатый теплообменник из нержавеющей стали -

Горизонтальный эмалированный резервуар для хранения

Горизонтальный эмалированный резервуар для хранения -

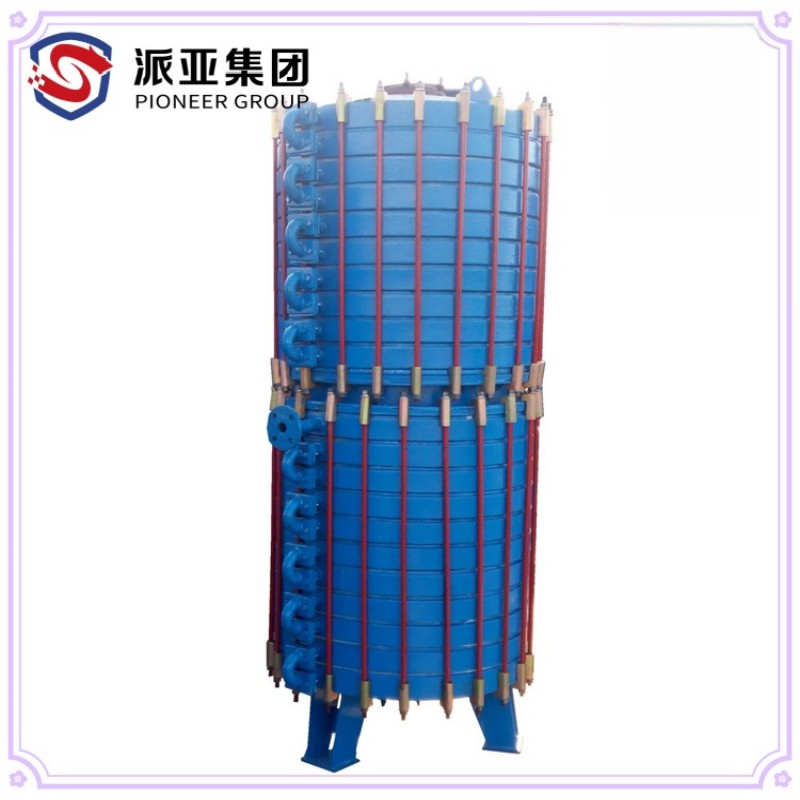

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали -

Система молекулярной дистилляции короткого пути

Система молекулярной дистилляции короткого пути -

Эмалированный фильтр Нуте с механическим перемешиванием

Эмалированный фильтр Нуте с механическим перемешиванием -

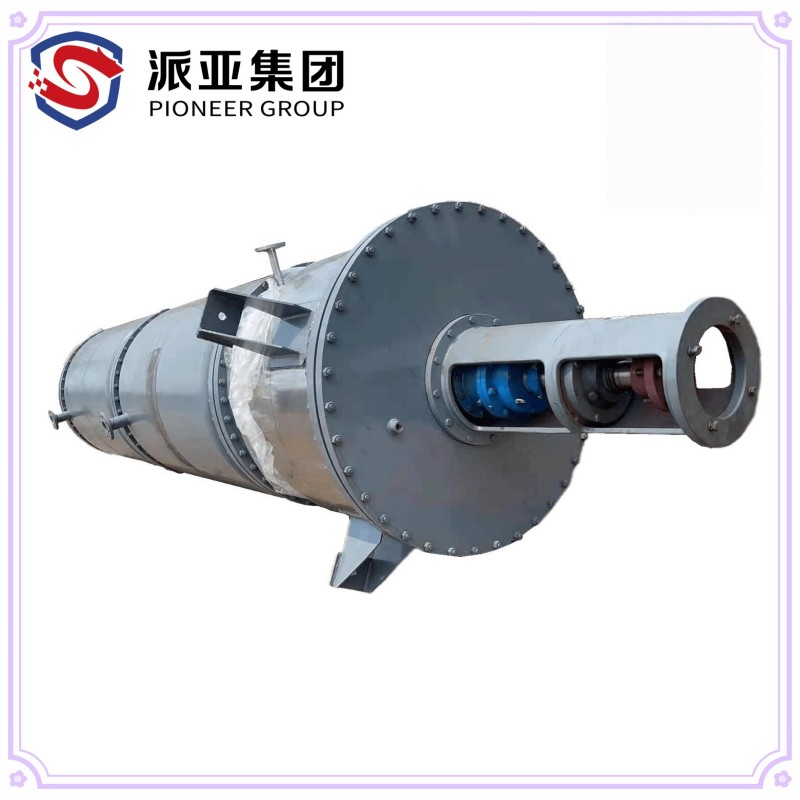

Динамическая трубчатая система непрерывного проточного реактора

Динамическая трубчатая система непрерывного проточного реактора -

Реактор со стеклянной футеровкой с электрическим нагревом

Реактор со стеклянной футеровкой с электрическим нагревом -

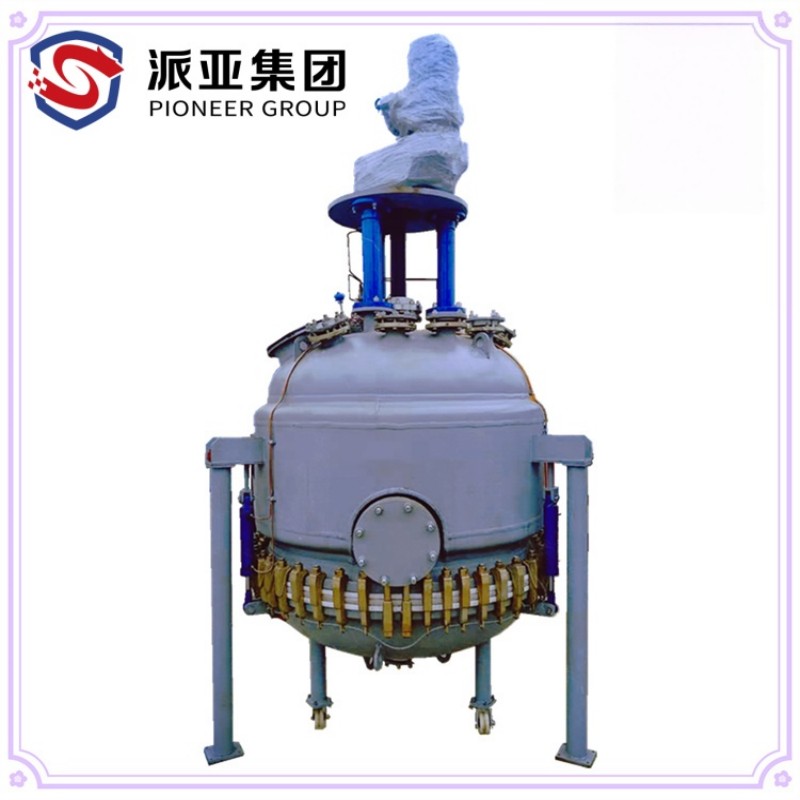

Реактор закрытого типа со стеклянной футеровкой

Реактор закрытого типа со стеклянной футеровкой

Связанный поиск

Связанный поиск- Цены на промышленные химические реакторы

- Реактор открытого типа со стеклянной футеровкой

- Цена нагрева химического реактора

- Реакционный котел закрытого типа со стеклянной футеровкой

- Производители реакторов со стеклянной футеровкой рубашкой и мешалкой

- Установки для моделирования химических реакторов

- Поставщики оборудования для крекинга нефти

- Производители дистилляционных сосудов со стеклянной футеровкой объемом 5000 л

- Купить нефтехимическое оборудование

- Поставщики торцевых уплотнений для насосов