Завод оборудования для крекинга нефти

Итак, **завод оборудования для крекинга нефти**. Звучит масштабно, да? Но часто попадаются запросы, где люди ищут не комплексное решение, а отдельные узлы, или, что еще хуже, пытаются разобраться в тонкостях отдельных процессов без понимания общей картины. Многие думают, что это про огромные, автоматизированные комплексы, но реальность бывает гораздо сложнее и индивидуальнее. Не всегда нужен гигантский завод, иногда вполне достаточно специализированного оборудования для среднего нефтеперерабатывающего предприятия. Поэтому, давайте попробуем разложить все по полочкам, как будто обсуждаем с коллегой за чашкой кофе. И без лишней воды.

Основные этапы и виды оборудования

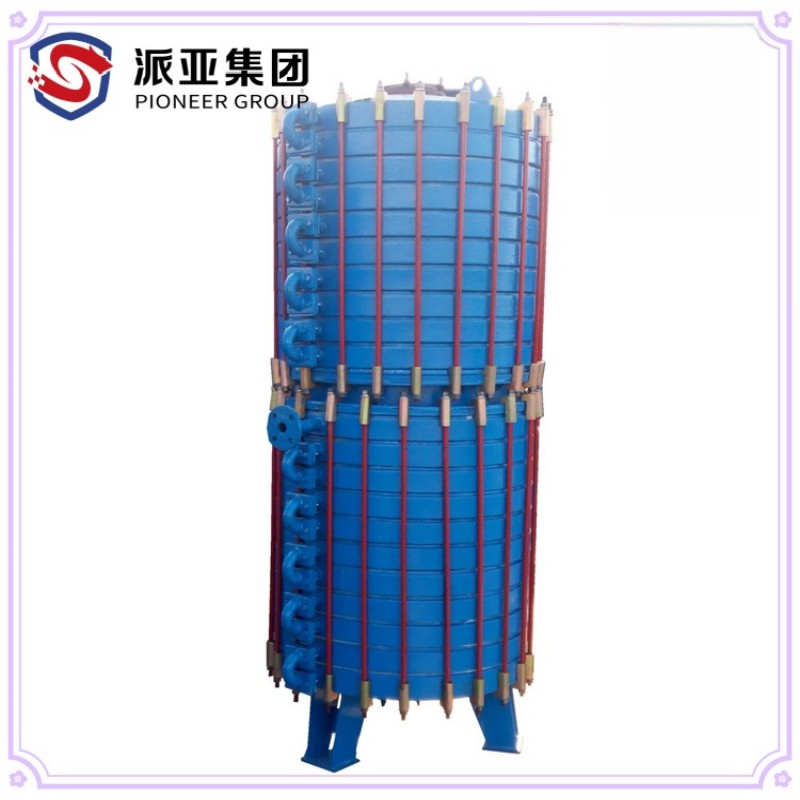

Крекинг – это, конечно, не просто один процесс. Есть термический крекинг, каталитический, гидрокрекинг... и у каждого свои особенности, свои требования к оборудованию. Начать нужно с понимания, какой именно тип крекинга планируется. И от этого, собственно, все и зависит. В общем случае, спектр оборудования включает в себя ректификационные колонны, теплообменники, реакторы, системы контроля и управления – стандартный набор для любого нефтеперерабатывающего предприятия, только с упором на повышенные температуры и давления. Но, конечно, есть и специализированное оборудование, например, реакторы с неподвижным слоем катализатора или специальные теплообменники, рассчитанные на агрессивные среды.

Мы в ООО Цзыбо Пайя Импорт Экспорт, занимаемся разработкой и производством различного химического оборудования, включая оборудование для **крекинга нефти**. Мы предлагаем решения, начиная от отдельных аппаратов и заканчивая модульными блоками. Наши клиенты – как крупные международные компании, так и небольшие, но динамично развивающиеся предприятия. И подход к каждому проекту индивидуален. Например, недавний заказ на поставку ректификационной колонны для небольшой нефтеперерабатывающей установки в Центральной России. Это была задача со своими нюансами, особенно учитывая ограниченное пространство и необходимость соответствия строгим требованиям безопасности. Там пришлось применять нестандартные решения, и, честно говоря, это был хороший опыт.

Ректификационные колонны для крекинга

Они, как правило, являются ключевым элементом процесса. Выбор конструкции, диаметра, высоты – это целая наука. Влияет многое: состав исходного сырья, желаемый выход продуктов крекинга, требования к чистоте продуктов. Нужно учитывать не только технологические параметры, но и особенности работы с углеводородами высокой температуры. Мы, например, активно используем различные типы наполнителей, включая кольца Рашига, кольца Эккерта и насадки Паллади. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретной задачи.

Иногда возникает проблема с отложениями на стенках колонны. Особенно, если сырье содержит серу или другие примеси. В таких случаях применяются специальные покрытия, либо используется система промывки колонны. Иногда приходится даже останавливать процесс для проведения очистки. Это, конечно, увеличивает время простоя и снижает эффективность производства. Поэтому, при проектировании колонны нужно учитывать возможность возникновения таких проблем и предусмотреть меры по их предотвращению.

Гидрокрекинг: особые требования

Гидрокрекинг – это, наверное, самый распространенный метод крекинга в настоящее время. Он позволяет получать высококачественные продукты, такие как бензин, дизельное топливо и авиационный керосин. Но для гидрокрекинга требуется специальное оборудование, способное выдерживать высокое давление и наличие водорода. В основном, это реакторы с неподвижным слоем катализатора.

Основная проблема гидрокрекинга – это поддержание активности катализатора. Катализатор постепенно дезактивируется из-за отравления примесями в сырье, а также из-за механического износа. Поэтому, необходимо регулярно проводить регенерацию катализатора, а также использовать сырье с минимальным содержанием примесей. Кроме того, важно правильно подобрать катализатор, соответствующий конкретным условиям процесса. Это сложная задача, требующая глубоких знаний и опыта.

В связи с тем, что гидрокрекинг требует использования водорода, необходимо учитывать вопросы безопасности. Пожаро- и взрывоопасность – это всегда главный приоритет. Нужны сложные системы контроля и мониторинга, а также надежные средства пожаротушения. И, конечно, необходимо тщательно обучать персонал, работающий с таким оборудованием.

Проблемы и решения в гидрокрекинге

Мы сталкивались с ситуацией, когда у клиента возникали проблемы с неравномерным распределением температуры в реакторе. Это приводило к локальной дезактивации катализатора и снижению выхода продуктов. Проблема была решена путем изменения конструкции системы подачи сырья и водорода, а также путем установки дополнительных теплообменников. Этот опыт показал, что даже небольшие изменения в конструкции оборудования могут существенно повлиять на эффективность процесса.

Еще одна распространенная проблема – это образование смол на стенках реактора. Смолы снижают эффективность теплопередачи и могут привести к засорению труб. Для борьбы с этим используются различные методы, включая промывку реактора и использование специальных добавок, препятствующих образованию смол. Иногда, конечно, приходится останавливать процесс для проведения очистки.

Контроль качества и безопасность

Безусловно, контроль качества – это неотъемлемая часть любого **завода оборудования для крекинга нефти**. Нужно постоянно контролировать состав сырья, состав продуктов крекинга, а также параметры процесса (температуру, давление, расход). Для этого используются различные методы анализа, включая газовую хроматографию, масс-спектрометрию и инфракрасную спектроскопию.

А вопросы безопасности, как уже упоминалось, – это приоритет номер один. Необходимо соблюдать все требования безопасности, предусмотренные нормативными документами. Нужно регулярно проводить техническое обслуживание оборудования, а также обучать персонал. И, конечно, необходимо иметь планы действий в чрезвычайных ситуациях.

В последнее время все больше внимания уделяется вопросам экологической безопасности. Необходимо минимизировать выбросы вредных веществ в атмосферу и в воду. Для этого используются различные технологии, включая улавливание и переработку отходящих газов, а также очистку сточных вод. Это, конечно, увеличивает стоимость производства, но это необходимо для защиты окружающей среды.

Перспективы развития

Сейчас активно разрабатываются новые технологии крекинга, например, крекинг с использованием метанола в качестве катализатора. Эти технологии позволяют получать более качественные продукты и снижать выбросы вредных веществ. Также, в последнее время наблюдается тенденция к увеличению автоматизации процессов крекинга. Это позволяет повысить эффективность производства и снизить затраты на оплату труда. ООО Цзыбо Пайя Импорт Экспорт активно следит за этими тенденциями и разрабатывает новые решения, соответствующие требованиям будущего.

Мы верим, что будущее **заводов оборудования для крекинга нефти** за оптимизацией и интеграцией. Не просто создание отдельных узлов, а создание комплексных, взаимосвязанных систем, которые максимально эффективно используют ресурсы и минимизируют воздействие на окружающую среду. И, конечно, постоянно работать над повышением надежности и безопасности оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Запчасти

Запчасти -

Реактор открытого типа со стеклянной футеровкой

Реактор открытого типа со стеклянной футеровкой -

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

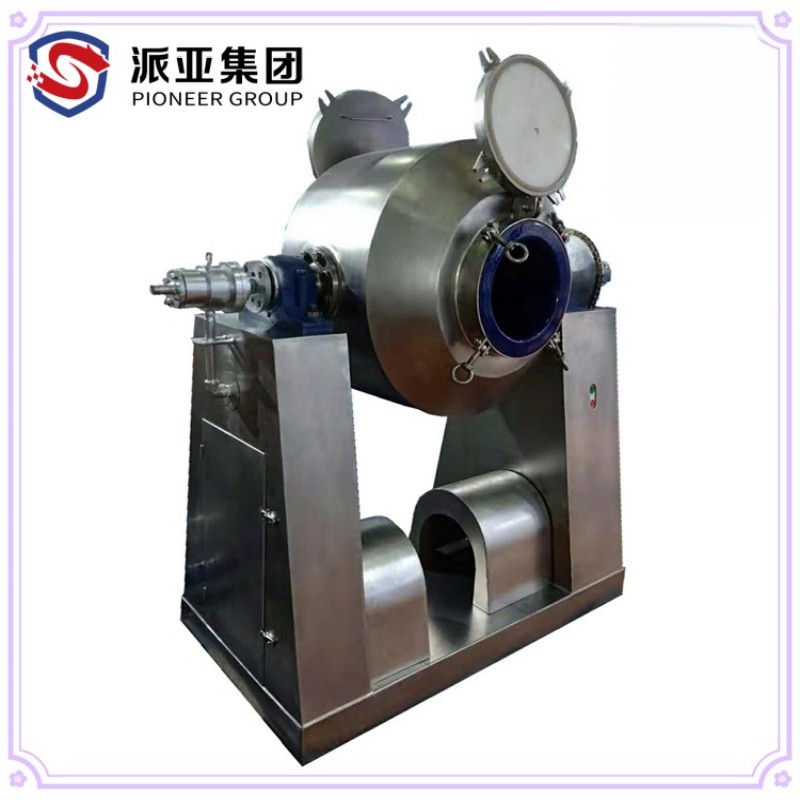

Эмалированный двухконусная вакуумная сушилка

Эмалированный двухконусная вакуумная сушилка -

Эмалированный резервуар для хранения в соответствии с требованиями GMP

Эмалированный резервуар для хранения в соответствии с требованиями GMP -

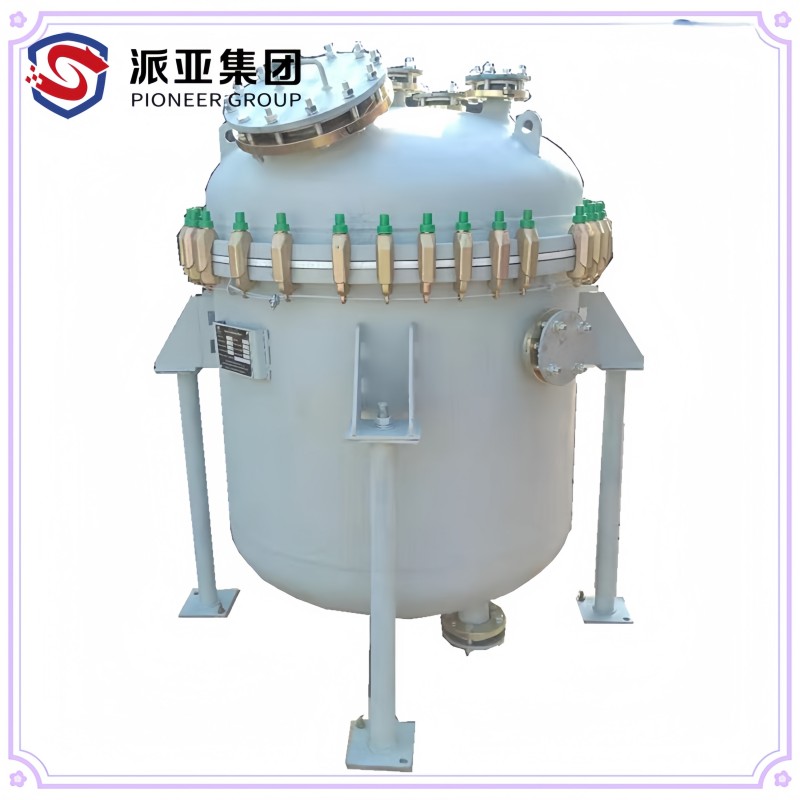

Вертикальный эмалированный резервуар

Вертикальный эмалированный резервуар -

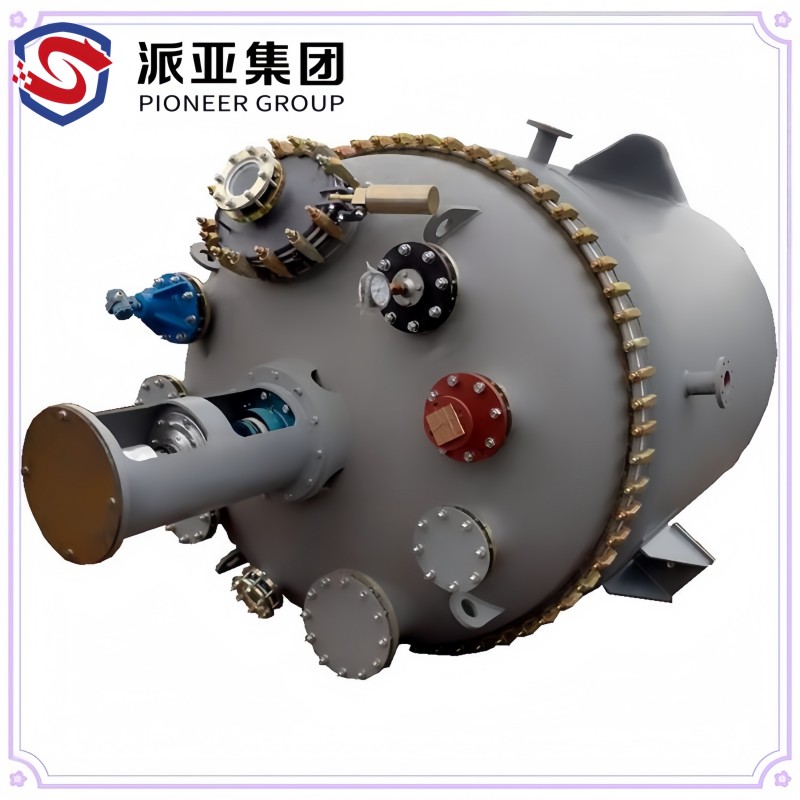

Реактор CE типа со стеклянной футеровкой

Реактор CE типа со стеклянной футеровкой -

Эмалированный дистилляционный резервуар/колонна

Эмалированный дистилляционный резервуар/колонна -

Реактор закрытого типа со стеклянной футеровкой

Реактор закрытого типа со стеклянной футеровкой -

Система молекулярной дистилляции короткого пути

Система молекулярной дистилляции короткого пути -

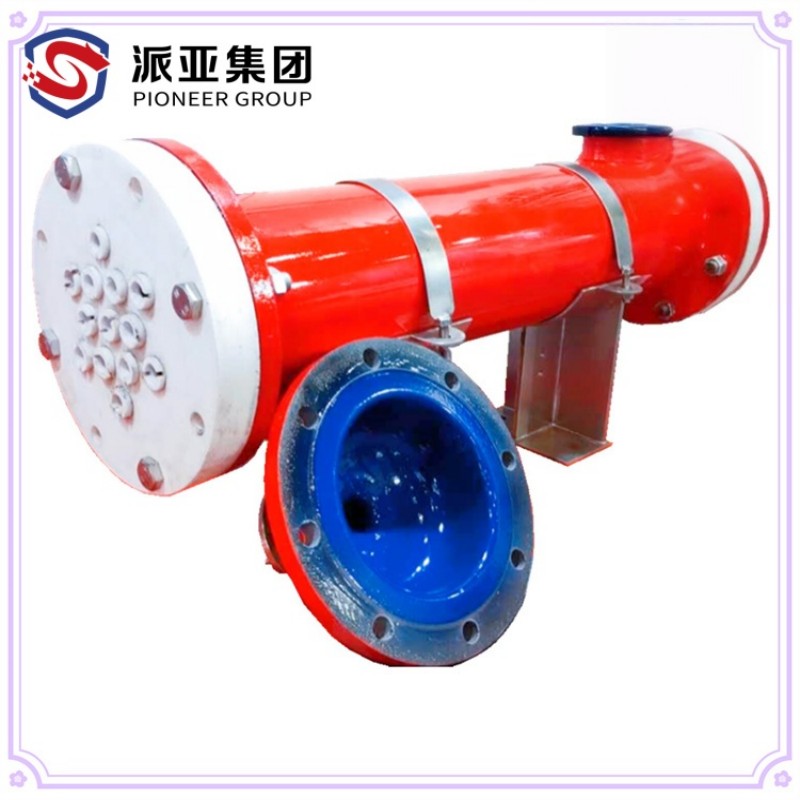

Кожухотрубный теплообменник из карбида кремния

Кожухотрубный теплообменник из карбида кремния -

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали

Связанный поиск

Связанный поиск- Поставщики производства трубчатых теплообменников

- Поставщики механических уплотнений для балансировки без плоскости

- Поставщики кожухотрубный теплообменник

- Бак из нержавеющей стали цена

- Производитель оборудования для фильтрации воды

- Цена большого химического реактора

- Поставщики подающих труб

- Поставщики трубчатых теплообменников

- Производители трубчатых теплообменников площадью 15 м²

- Производитель оборудования для дистилляции