Завод горизонтальных трубчатых теплообменников типа вода-вода

Ну что, посижу тут, поразмышляю. Вроде как, на работе надо, а смотреть на этот дождь – одно удовольствие. Заметил, кстати, как вчера мимо проезжал грузовик с огромными... ну, неважно. Главное – загорелся мыслью о теплообменниках. Да, да, о тех самых, которые тепло передают. Особенно эти, типа трубчатых теплообменников, для воды – вода-вода. Что там с ними вообще сейчас происходит? Вроде как, все это давно не новинка, но постоянно что-то придумывают. Хотя, честно говоря, сам я в этих делах не особо разбираюсь, но вроде как это важная штука, если подумать. Похоже на то, как я пытался развести огонь в печи на даче – тоже вроде просто, а потом – бац, все горит или не горит. В общем, сейчас по косточкам разберемся, что там с этим трубчатыми теплообменниками и как они вообще живут.

Современные тенденции и инновации в производстве трубчатых теплообменников

Если честно, кажется, что большая часть развития сейчас идет не в радикальных изменениях конструкции, а в улучшении материалов и повышении эффективности. Например, активно используются новые сплавы, которые устойчивы к коррозии и способны выдерживать высокие температуры. Это, знаете, как если бы ты поставил в печь не обычный чугун, а какой-нибудь супер-сплав – меньше ломается, дольше служит. Производители постоянно работают над оптимизацией геометрии tubes и shell, чтобы увеличить теплопередачу и снизить потери давления. Конечно, все это требует серьезных инженерных расчетов и испытаний, но без этого никуда. ООО Цзыбо Пайя Импорт Экспорт, например, активно применяет такие технологии – вроде как, там серьезные ребята, 50 000 квадратных метров производства и более двухсот сотрудников! И не только производят, но и разрабатывают. Это важно, чтобы быть в тренде. Вроде как, они там что-то с фланцевыми соединениями заморочились, чтобы их легче было собирать и разбирать, для удобства обслуживания. Хм, интересно, надо будет поискать подробнее.

Помимо материалов и геометрии, сейчас уделяется большое внимание автоматизации производства. Роботизация сварки, покраски, сборки – это все позволяет повысить точность, снизить затраты и улучшить качество продукции. Некоторые производители даже используют 3D-печать для создания прототипов и сложных деталей. Это, конечно, пока не массовое явление, но потенциал у него огромный. Интересно, а что там с контролем качества? Уверен, там где трубчатые теплообменники производят – контроль должен быть жестким. Ведь от этого зависит надежность всей системы. Наверное, используют какие-то специальные дефектоскопы и другие приборы. В общем, пока что это все в основном для крупных производств, но в будущем, думаю, и для небольших мастерских станет доступным.

Использование современных материалов

Как уже упоминалось, выбор материалов играет ключевую роль в долговечности и эффективности трубчатых теплообменников. Помимо стандартных углеродистых сталей, все большую популярность приобретают нержавеющие стали, сплавы на основе никеля и титана. Эти материалы обладают повышенной коррозионной стойкостью и могут использоваться в агрессивных средах. В частности, для работы с кислыми или щелочными жидкостями часто используют сплавы на основе нержавеющей стали с добавлением молибдена или ниобия. Также, для повышения теплопроводности, иногда используют сплавы с содержанием меди или алюминия. Выбор материала зависит от конкретных условий эксплуатации теплообменника – температуры, давления, состава рабочей среды. Ну и, конечно, от бюджета. Не всегда можно позволить себе самые дорогие и экзотические материалы.

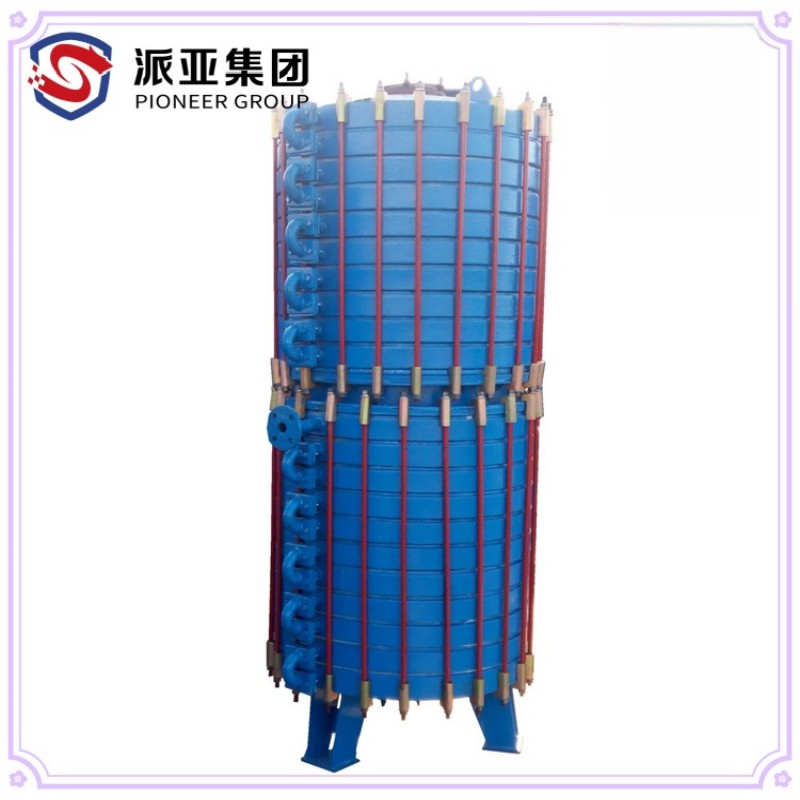

Не стоит забывать и про футеровку. Для работы с агрессивными средами, например, с кислотами или щелочами, используют стеклянную или керамическую футеровку. Она обеспечивает высокую химическую стойкость и предотвращает коррозию металла. Эта технология особенно актуальна для химической промышленности и нефтепереработки. Фактически, стеклянная футеровка – это как броня для теплообменника, защищающая его от разрушительного воздействия химических веществ. Хотя, конечно, и эта броня не вечна, и ее тоже нужно периодически обслуживать и ремонтировать.

Помимо основных материалов, применяются различные покрытия для повышения износостойкости и антикоррозионных свойств. Например, на поверхность теплообменника наносят фторполимерные или керамические покрытия. Они обеспечивают высокую твердость и устойчивость к трению, что особенно важно для теплообменников, работающих в условиях высокой скорости потока. Такие покрытия позволяют увеличить срок службы оборудования и снизить затраты на ремонт и обслуживание. В общем, тут как в моде – постоянно появляются новые технологии и материалы, которые позволяют улучшить характеристики трубчатых теплообменников.

Области применения трубчатых теплообменников

Области применения трубчатых теплообменников очень широки. Они используются практически во всех отраслях промышленности, где требуется теплообмен. Например, в энергетике – для охлаждения теплоносителя в турбинах и генераторах. В химической промышленности – для нагрева и охлаждения химических реакций. В пищевой промышленности – для охлаждения продуктов и технологического оборудования. В нефтепереработке – для рекуперации тепла и охлаждения нефтепродуктов. Даже в системах отопления и кондиционирования воздуха трубчатые теплообменники широко используются. По сути, где бы ни требовалось передать тепло от одного потока к другому, там можно встретить трубчатые теплообменники.

В последние годы наблюдается рост спроса на трубчатые теплообменники для использования в возобновляемых источниках энергии. Они применяются в солнечных тепловых электростанциях для передачи тепла от солнечных коллекторов к теплоносителю. Также, их используют в геотермальных системах для охлаждения и обогрева помещений. И даже в системах охлаждения электрооборудования. Особенно актуально это для дата-центров, где нужно эффективно отводить тепло от серверов. Наверное, в будущем их применение будет только расширяться, по мере развития технологий в области энергетики и возобновляемых источников энергии.

Важно отметить, что трубчатые теплообменники могут быть выполнены в различных конструкциях и конфигурациях, чтобы соответствовать конкретным требованиям. Например, они могут быть горизонтальными или вертикальными, с различной длиной и диаметром tubes. Также, они могут быть изготовлены из различных материалов и иметь различную футеровку. Выбор конкретной конструкции зависит от параметров теплоносителей, требуемой теплопередачи и доступного пространства. Иногда, чтобы максимально эффективно использовать пространство, используют компактные и многотрубчатые конструкции.

Применение в системах отопления и вентиляции

Отопление и вентиляция – это одна из самых распространенных областей применения трубчатых теплообменников. В этих системах они используются для нагрева воздуха, который затем подается в помещения. Обычно, трубчатые теплообменники устанавливаются в дымоудалении или в воздухоочистительных установках. Они позволяют эффективно использовать тепло отработанного воздуха для подогрева приточного воздуха. Это позволяет снизить затраты на отопление и повысить энергоэффективность здания. Особенно это актуально для больших промышленных зданий и торговых центров.

В системах вентиляции трубчатые теплообменники могут использоваться для охлаждения воздуха, который поступает в помещения. Они позволяют снизить температуру воздуха в жаркое время года и повысить комфорт для людей. Это особенно актуально для офисных зданий и производственных помещений, где требуется поддержание оптимальной температуры. В некоторых случаях, трубчатые теплообменники могут использоваться для рекуперации те

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальные резервуары для хранения из нержавеющей стали

Вертикальные резервуары для хранения из нержавеющей стали -

Реактор из нержавеющей стали без рубашки

Реактор из нержавеющей стали без рубашки -

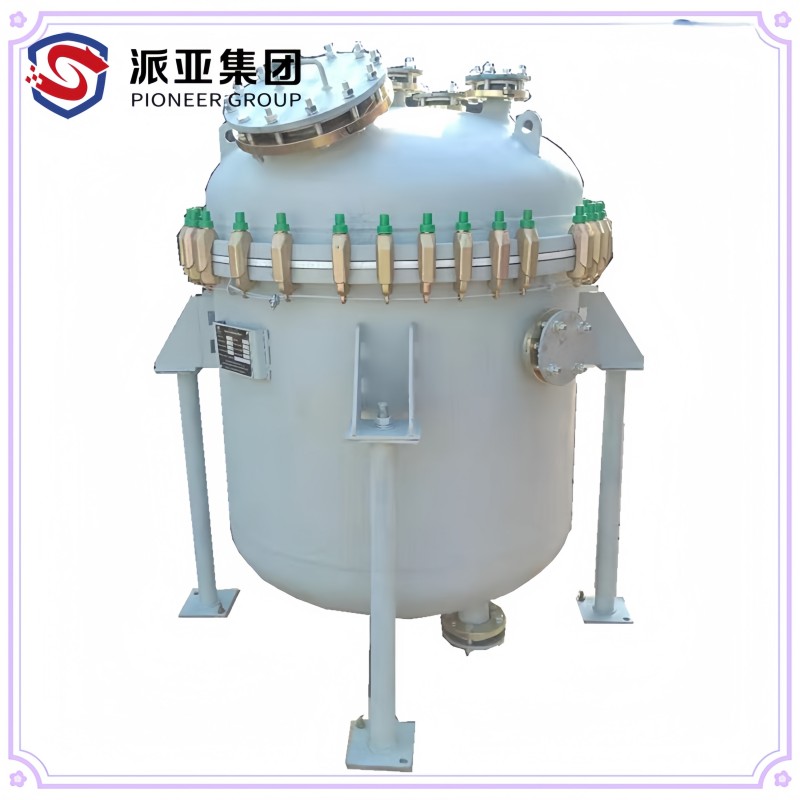

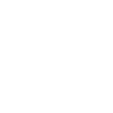

Реактор открытого типа со стеклянной футеровкой

Реактор открытого типа со стеклянной футеровкой -

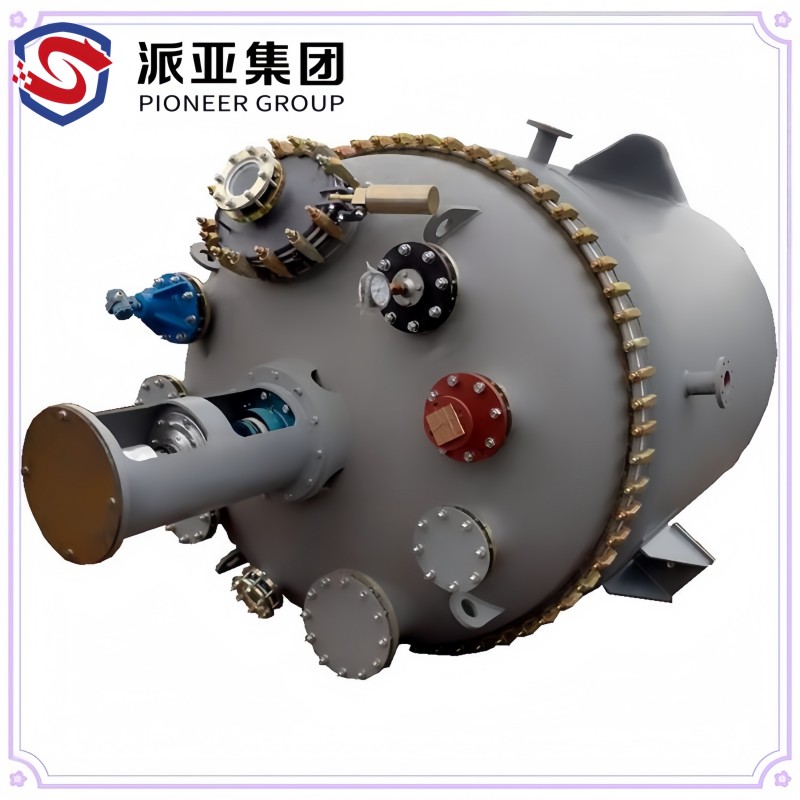

Тонкопленочный испаритель из нержавеющей стали

Тонкопленочный испаритель из нержавеющей стали -

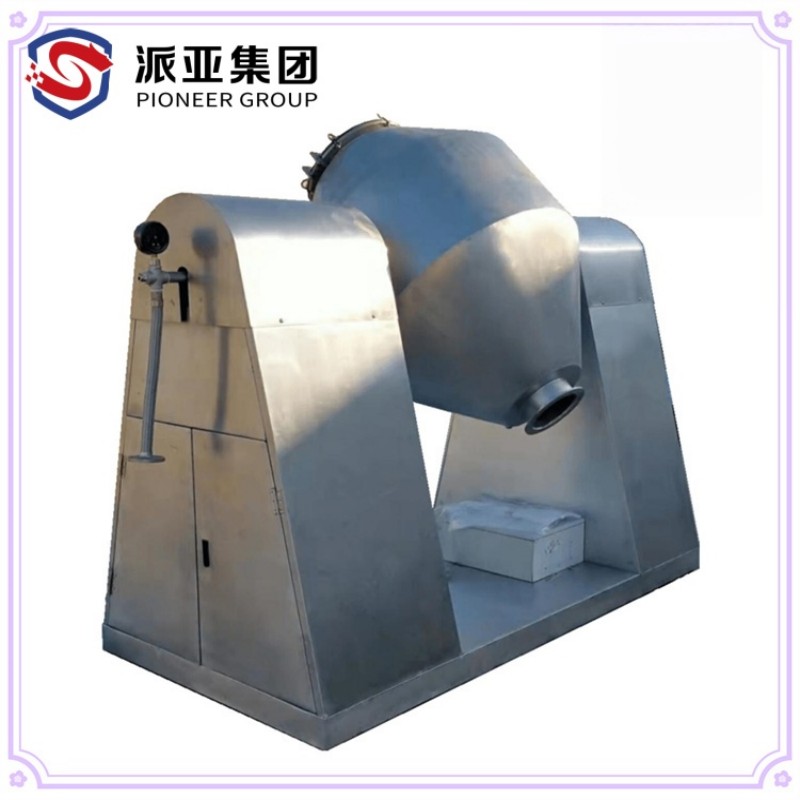

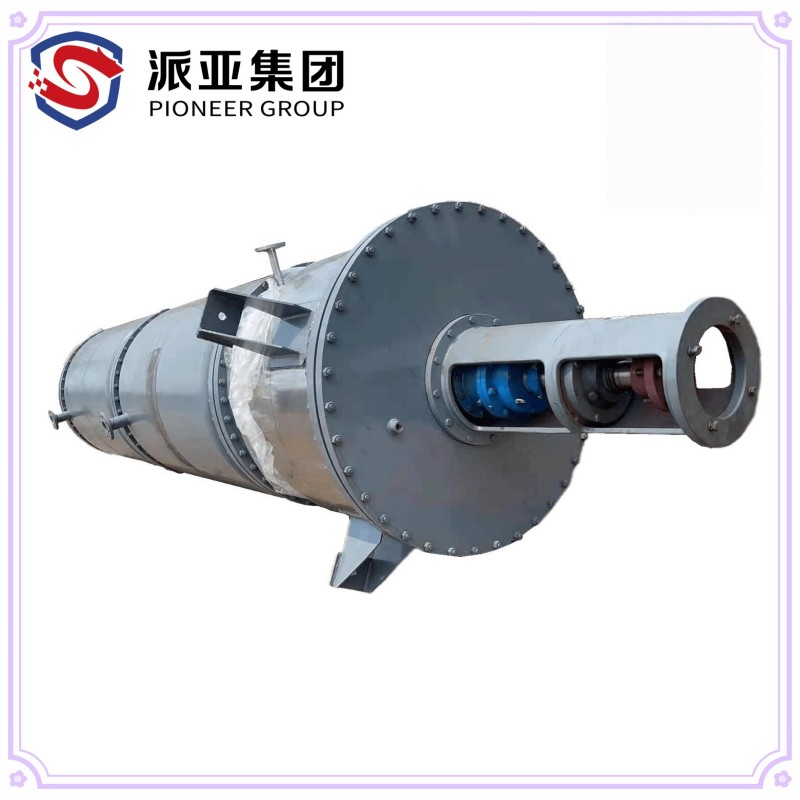

Эмалированный двухконусная вакуумная сушилка

Эмалированный двухконусная вакуумная сушилка -

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали -

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

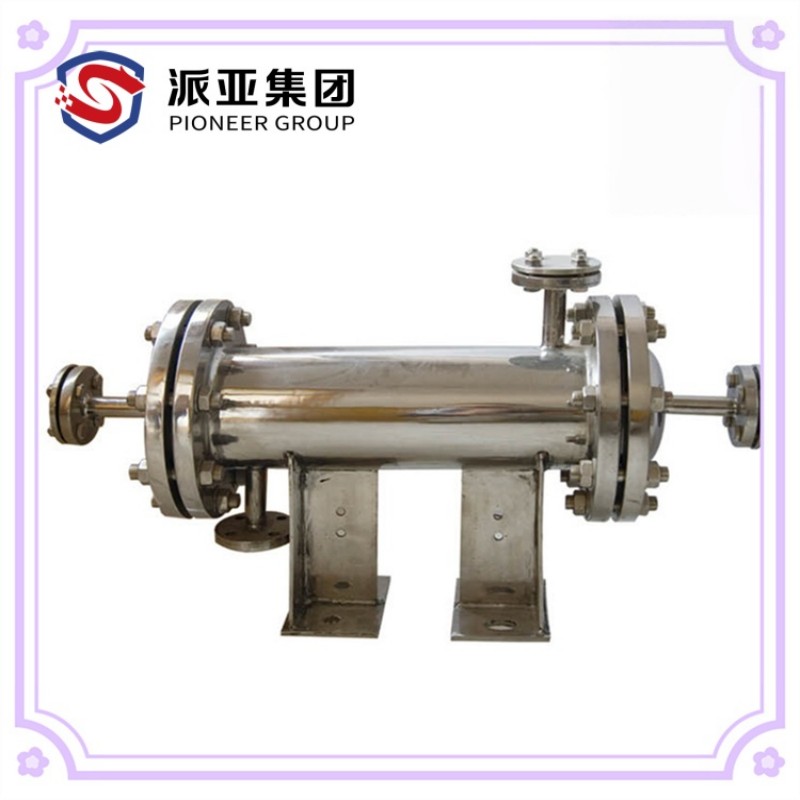

Кожухотрубчатый теплообменник из нержавеющей стали

Кожухотрубчатый теплообменник из нержавеющей стали -

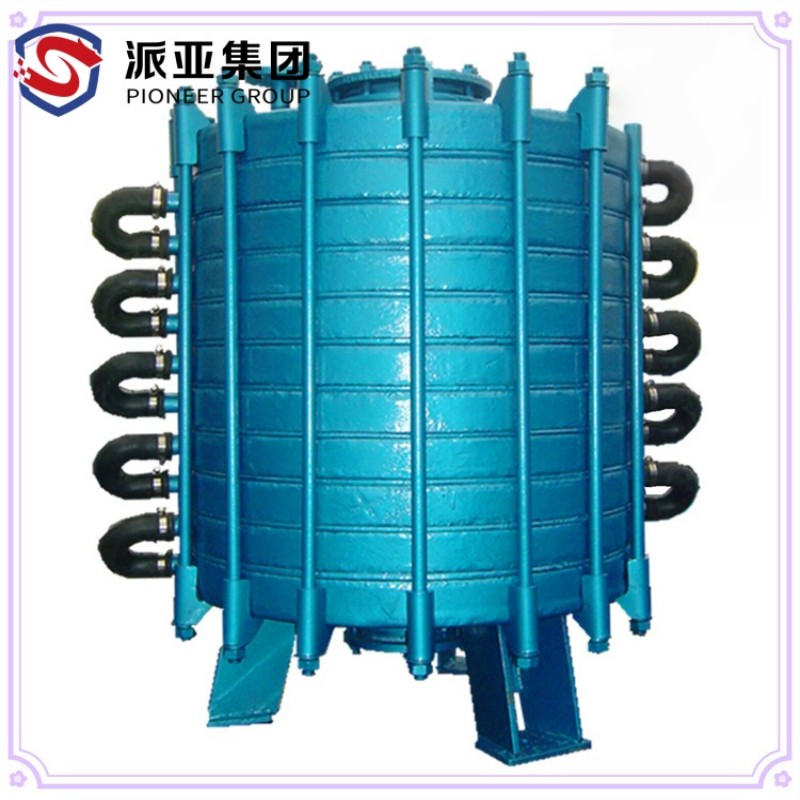

Реактор закрытого типа со стеклянной футеровкой

Реактор закрытого типа со стеклянной футеровкой -

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

Система молекулярной дистилляции короткого пути

Система молекулярной дистилляции короткого пути -

Пластинчатый стеклоэмалированный стальной конденсатор

Пластинчатый стеклоэмалированный стальной конденсатор

Связанный поиск

Связанный поиск- Завод дисковых конденсаторов со стеклянной футеровкой

- Ведущий покупатель стальных клапанов с фторсодержащей футеровкой

- Основные страны-покупатели реакторов с рубашкой из нержавеющей стали

- Производители резервуаров для транспортировки химикатов

- Механическое уплотнение насоса купить

- Завод механических уплотнений вала насоса

- Поставщики водотрубных теплообменников

- Поставщики оборудования для промывки фильтрации и сушки со стеклянной футеровкой

- Цены на производство трубчатых теплообменников

- Основные страны-покупатели горизонтальных стеклянных резервуаров