Заводы нефтехимического оборудования

Недавно спорил с коллегой о том, что сейчас в сфере оборудования для нефтехимического оборудования все сводится к 'универсальным решениям'. Типа, один аппарат решает все проблемы, нужна только настройка. Не согласен. Конечно, автоматизация и модульность – это хорошо, но реальность намного сложнее. Слишком много нюансов, слишком много специфики каждой установки. Я вот, после нескольких лет работы в этой сфере, убедился, что подходы должны быть гибкими, а не застывшими в шаблонах. Поэтому хочу поделиться своими мыслями, основанными на практике, а не на красивых обещаниях маркетинговых отделов.

Развитие технологий реакторов и их влияние на выбор оборудования

В последние годы наблюдается активное развитие технологий реакторов, особенно в направлении непрерывных процессов. Растет спрос на реакторы с микроканалами, проточные реакторы и другие инновационные конструкции. Это, в свою очередь, требует специализированного оборудования для управления температурой, давлениями, перемешиваниями и, конечно же, для защиты от агрессивных сред. Вопрос не в том, какой реактор 'лучше', а в том, какое оборудование оптимально подходит для конкретного процесса и какие требования к безопасности предъявляются. Особенно это касается тех случаев, когда речь идет о реакциях с высокими скоростями и экзотермическими процессами. Мы сталкивались с ситуациями, когда стандартные решения просто не справлялись, и приходилось разрабатывать индивидуальные комплексы.

Один из интересных трендов – использование цифровых двойников. Концепция предполагает создание виртуальной модели производственного процесса и оборудования, которая позволяет проводить эксперименты и оптимизировать работу без риска для реального объекта. Но для этого нужно не просто создать модель, а интегрировать ее с реальными данными с датчиков и систем управления. И, конечно, нужно понимать, как эти данные интерпретировать. Иначе цифровой двойник превратится в дорогую игрушку.

Материалы и футеровка: ключевой фактор надежности оборудования

Выбор материалов для оборудования нефтехимического оборудования – это вопрос критически важный. Особенно это касается элементов, контактирующих с агрессивными средами. Сталь – это хорошо, но зачастую недостаточно. Чаще всего используют нержавеющую сталь, сплавы на основе никеля, титан, и, конечно же, различные виды футеровки. И вот тут начинается самое интересное. Не существует универсальной футеровки, которая подошла бы для всех случаев. Каждый процесс имеет свои особенности: состав реагентов, температура, давление, наличие твердых частиц. Неправильный выбор футеровки может привести к быстрому износу оборудования и даже к его аварийной остановке. Мы много раз видели, как из-за неправильной футеровки приходилось проводить дорогостоящий ремонт и замену оборудования.

Особое внимание сейчас уделяется стеклянной футеровке. Она обладает высокой химической стойкостью и термостойкостью, что делает ее идеальным выбором для реакторов, работающих в агрессивных средах и при высоких температурах. Компания Пайя, кстати, специализируется на производстве оборудования со стеклянной футеровкой, и у них, насколько мне известно, неплохая репутация в этом направлении. (https://www.glreactor.ru/) Но даже при использовании стеклянной футеровки необходимо тщательно контролировать качество стекла и процесс его нанесения. В противном случае, футеровка может растрескаться или отслоиться.

Проблемы с контролем качества и послепродажным обслуживанием

Вопрос контроля качества производства оборудования для нефтехимических предприятий – это отдельная большая тема. Многие производители, особенно небольшие, пренебрегают контролем качества, что приводит к браку и проблемам при эксплуатации. Иногда доходит до того, что оборудование поставляется с дефектами, которые обнаруживаются только после начала эксплуатации. Это, конечно, очень неприятно, но, к сожалению, не редкость. Поэтому важно выбирать поставщиков, которые имеют сертификаты качества и следят за качеством на всех этапах производства. Мы всегда стараемся запрашивать сертификаты и акты испытаний, и, по возможности, проводим собственные проверки оборудования перед приемкой.

Послепродажное обслуживание – это тоже важный аспект. Недостаточно просто продать оборудование. Нужно обеспечить его дальнейшую поддержку, оказывать консультации, проводить ремонт и замену запасных частей. Хорошее послепродажное обслуживание – это гарантия того, что оборудование будет работать надежно и долго. Некоторые компании предлагают комплексные сервисные программы, которые включают в себя регулярное техническое обслуживание и мониторинг состояния оборудования. Это, конечно, стоит дороже, но может сэкономить деньги в долгосрочной перспективе. Например, в определенных ситуациях, когда требуется замена электродов в реакторе, замена может происходить только в определенный период времени, и необходимо заранее спланировать этот момент.

Индивидуальные решения: вызов для производителей

Сейчас, когда многие производители предлагают готовые комплексы, настоящие специалисты – это те, кто умеют разрабатывать индивидуальные решения. Это не просто сборка готовых компонентов, а глубокое понимание потребностей заказчика и разработка оптимальной конструкции оборудования. Это требует опыта, знаний и гибкости. Часто приходится идти на компромиссы, но в итоге получается оборудование, которое идеально подходит для конкретного процесса. Мы видели случаи, когда индивидуальные решения позволяли значительно повысить эффективность производства и снизить затраты.

Создание индивидуальных решений – это сложный и трудоемкий процесс. Он требует тесного сотрудничества между заказчиком и производителем. Нужно учитывать все факторы: технологические требования, экологические нормы, требования безопасности. И, конечно, нужно учитывать бюджет. Но, как правило, индивидуальные решения оправдывают себя в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

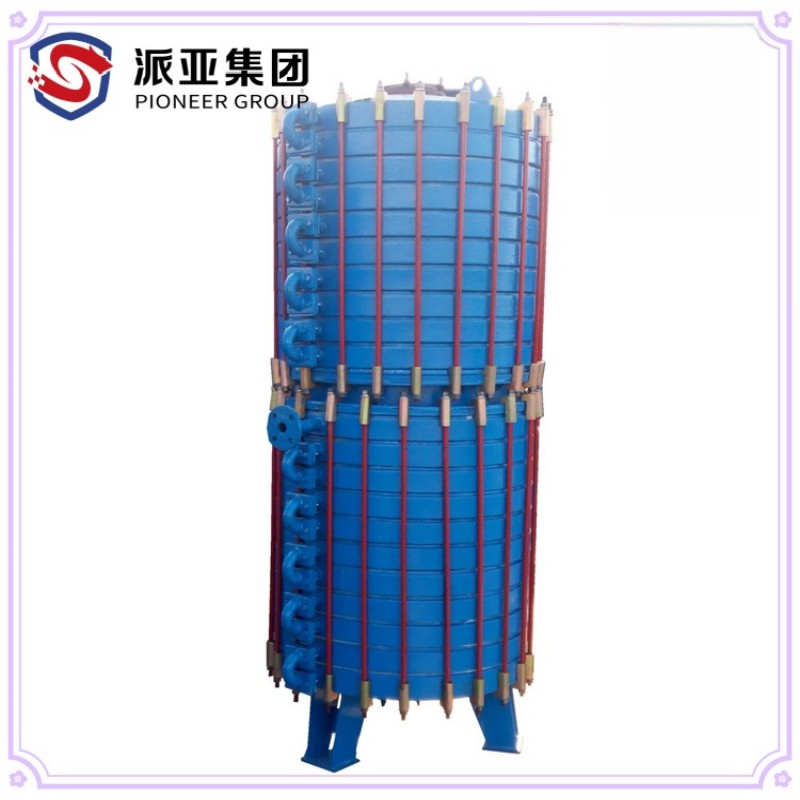

Эмалированный фильтр Нуте с механическим перемешиванием

Эмалированный фильтр Нуте с механическим перемешиванием -

Резервуар из хастеллоя

Резервуар из хастеллоя -

Динамическая трубчатая система непрерывного проточного реактора

Динамическая трубчатая система непрерывного проточного реактора -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали -

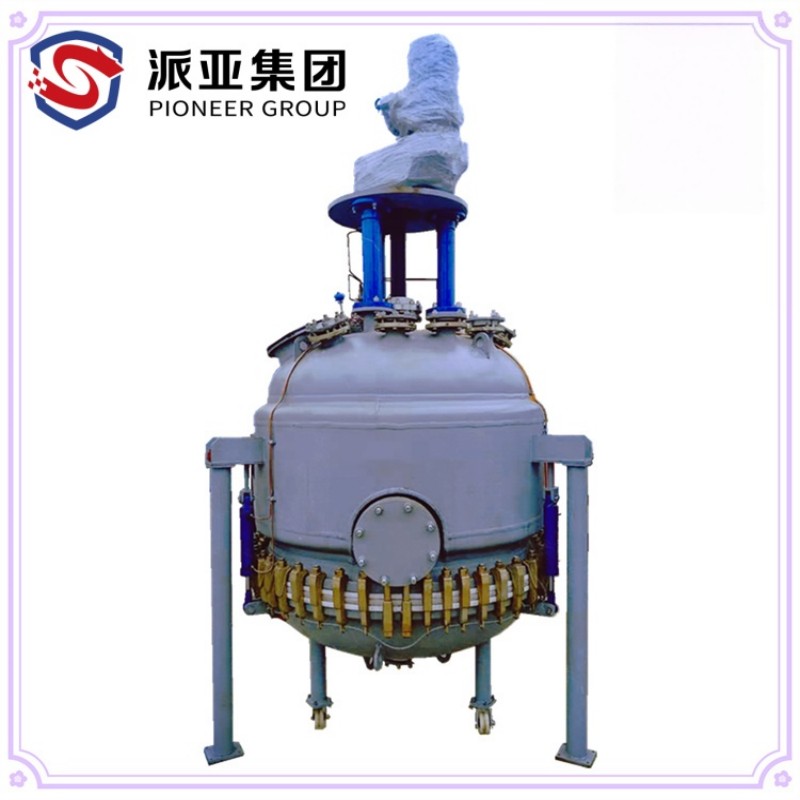

Кожухотрубный теплообменник из карбида кремния

Кожухотрубный теплообменник из карбида кремния -

Эмалированный резервуар для хранения в соответствии с требованиями GMP

Эмалированный резервуар для хранения в соответствии с требованиями GMP -

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали -

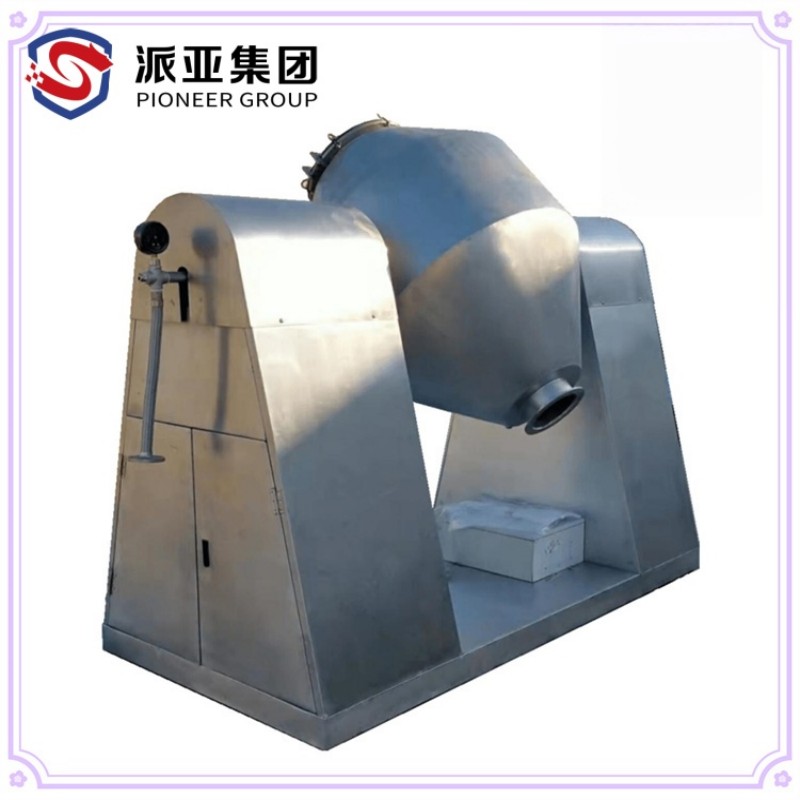

Эмалированный двухконусная вакуумная сушилка

Эмалированный двухконусная вакуумная сушилка -

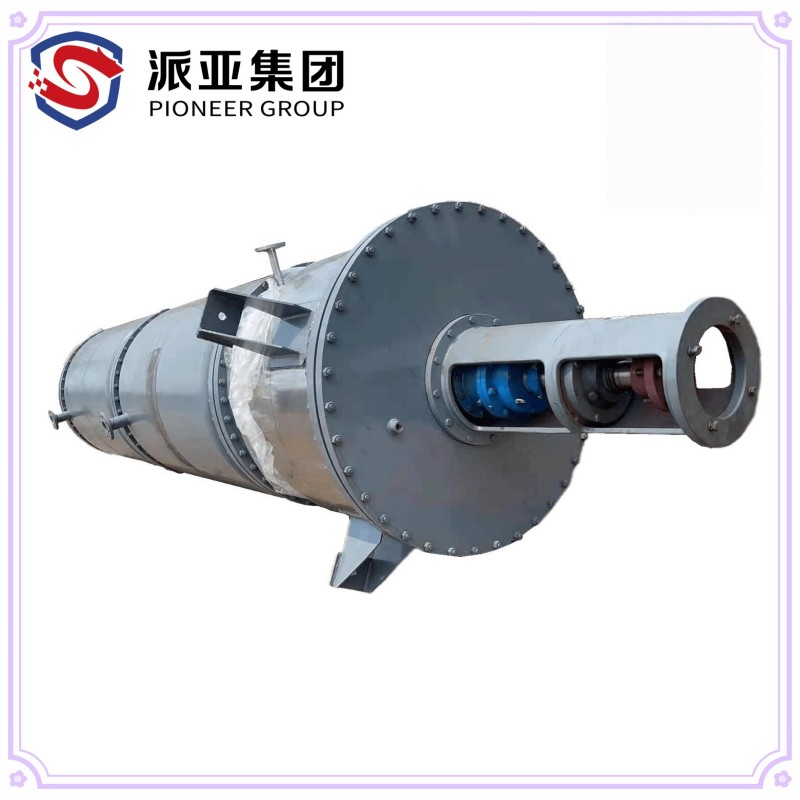

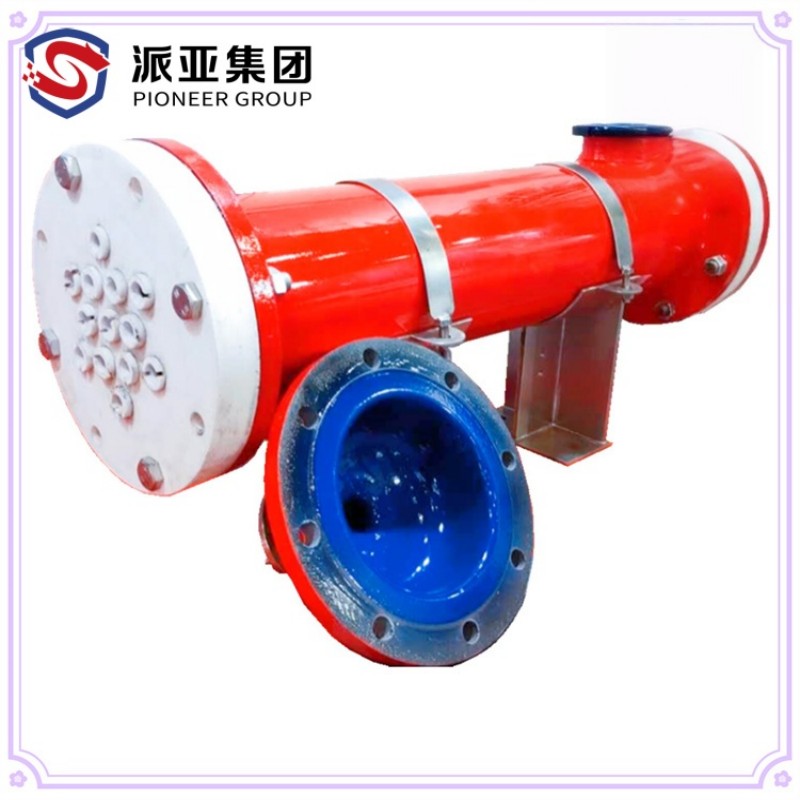

Двухконусная вакуумная сушилка из нержавеющей стали

Двухконусная вакуумная сушилка из нержавеющей стали -

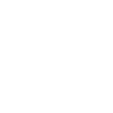

Реактор закрытого типа со стеклянной футеровкой

Реактор закрытого типа со стеклянной футеровкой -

Реактор из нержавеющей стали без рубашки

Реактор из нержавеющей стали без рубашки -

Реактор CE типа со стеклянной футеровкой

Реактор CE типа со стеклянной футеровкой

Связанный поиск

Связанный поиск- Установки для подающих труб

- Оборудование для промывки фильтрации сушки

- Изготовление трубчатых теплообменников

- 3000l стеклянный резервуар для хранения

- Производитель оборудования для фильтрации

- Поставщики пленочных испарителей

- Трубчатые теплообменники 15 ведущих стран-покупателей

- Производители механических торцевых уплотнений для насосов

- Цена стеклянного футерованного реактора с электрическим нагревом

- Производители реакторов со стеклянной футеровкой