Ведущее оборудование для крекинга нефти

Крекинг нефти – это, конечно, не просто перегонка. Многие начинающие инженеры видят в этом лишь процесс разрушения крупных молекул, но на деле здесь целая куча нюансов, от подбора катализатора до контроля температуры и давления. И, конечно, от надежности всего оборудования. Мы в ООО Цзыбо Пайя Импорт Экспорт сталкиваемся с этим каждый день, и я хочу поделиться некоторыми мыслями, основанными на практике. Говорят, сейчас много разговоров об оптимизации процессов, снижении затрат… А я думаю, что сначала нужно обеспечить, чтобы процесс вообще работал стабильно, без простоев и неожиданных поломок. Ведь переделка оборудования после аварии обходится в разы дороже, чем его качественное приобретение с самого начала.

Основные тенденции и требования к современному оборудованию

Сейчас, когда все гонятся за максимальной эффективностью, все чаще обращают внимание на энергосберегающие технологии в крекинге нефти. И это справедливо. Расход энергии – это огромная статья расходов. Но просто установить какой-то 'зеленый' аппарат недостаточно. Нужно, чтобы он был адаптирован под конкретный тип сырья, под конкретную загрузку установки. Возьмем, к примеру, каталитический крекинг. Здесь уже не просто нужен реактор, нужен комплекс, включающий в себя систему подачи сырья, систему контроля температуры, систему удаления продуктов реакции и, конечно, систему рекуперации тепла. И все это должно быть интегрировано в единую автоматизированную систему управления.

Еще один тренд – это повышенные требования к безопасности. Работа с углеводородами – это всегда риск, и современные установки должны соответствовать самым строгим нормам. В частности, это касается систем предотвращения аварийных ситуаций, систем контроля утечек и систем пожаротушения. Мы в Пайя активно используем современные материалы и технологии, чтобы обеспечить максимальную безопасность наших решений. Наши реакторы с стеклянной футеровкой – это, например, пример того, как можно повысить надежность и долговечность оборудования, минимизируя риск коррозии.

Каталитические реакторы: эволюция и выбор оптимального варианта

Каталитические реакторы – это сердце любой установки крекинга нефти. И тут выбор просто огромный. Разные конструкции, разные материалы, разные системы охлаждения. Ранее, например, были распространены трубчатые реакторы, но они имеют свои ограничения по интенсивности теплообмена. Сейчас все чаще применяются стационарные реакторы с неподвижным слоем катализатора. Это позволяет добиться более высокой производительности и более равномерного распределения температуры. Но опять же, не все катализаторы одинаково хорошо работают в разных реакторах. Здесь нужна тщательная консультация со специалистами, анализ состава сырья и расчет оптимальных параметров процесса.

При выборе катализатора, конечно, нужно учитывать его активность, селективность и стабильность. Но не стоит забывать и о его стоимости. Хороший катализатор – это не только гарантия высокой производительности, но и значительные инвестиции. Не всегда самое дорогое решение – самое оптимальное. Иногда более экономичным может оказаться использование катализатора среднего ценового сегмента, если он позволяет достичь приемлемых показателей эффективности. На практике мы сталкивались с ситуациями, когда заказчики выбирали самый дешевый катализатор, а потом жаловались на низкую производительность и необходимость частой замены. И в итоге, переплатили гораздо больше, чем если бы сразу выбрали более качественный вариант.

Системы теплообмена: ключевой фактор энергоэффективности

Как я уже говорил, энергоэффективность – это один из самых важных трендов в современной нефтепереработке. И ключевую роль в достижении этой цели играют системы теплообмена. Рекуперация тепла – это, конечно, хорошо, но не всегда достаточно. Нужно использовать самые современные теплообменники, которые обеспечивают максимальный коэффициент теплопередачи. Например, пластинчатые теплообменники или спиральные теплообменники. Выбор конкретной конструкции зависит от температуры и давления теплоносителей, а также от состава рабочей среды. В наших проектах мы часто используем комбинированные системы теплообмена, которые сочетают в себе различные типы теплообменников, чтобы добиться максимальной эффективности.

Еще один важный аспект – это контроль тепловых потерь. Потери тепла через стены реактора, через трубопроводы, через системы охлаждения – это огромные затраты энергии. Поэтому необходимо использовать теплоизоляционные материалы высокого качества и проводить регулярный осмотр оборудования на предмет утечек тепла. И, конечно, нужно правильно проектировать систему теплообмена, чтобы минимизировать потери тепла. На практике мы часто используем тепловизионную диагностику для выявления 'горячих точек' и локализации утечек тепла. Это позволяет своевременно устранять проблемы и предотвращать аварийные ситуации.

Реальные кейсы и ошибки, которые стоит избегать

Я не могу назвать конкретные названия компаний, но могу рассказать о нескольких ситуациях, которые мы встречали на практике. Например, однажды мы работали над модернизацией установки крекинга нефти на одном из нефтеперерабатывающих заводов. Предыдущее оборудование было очень старым и изношенным, и оно постоянно ломалось. Вместо того, чтобы просто заменить старые детали, мы предложили заказчику заменить весь реактор на новый, более современный. Это потребовало больших инвестиций, но в итоге оказалось гораздо экономичнее, чем постоянный ремонт и простои. В результате, установка стала работать намного стабильнее и производительнее.

А вот еще один пример: мы помогали одному заказчику оптимизировать процесс рекуперации тепла. Раньше тепло рекуперировалось неэффективно, и значительная часть энергии терялась. Мы внедрили новую систему теплообмена, которая позволила увеличить коэффициент рекуперации тепла на 15%. Это привело к значительной экономии энергии и снижению эксплуатационных расходов. Иногда, кажется, что небольшой процент экономии – это не так важно, но если речь идет о больших объемах производства, то это может быть очень существенной суммой.

Проблемы с катализаторами и способы их решения

Частая проблема, с которой мы сталкиваемся, это дезактивация катализаторов. Катализаторы со временем теряют свою активность, и это требует их замены. Причины дезактивации могут быть разными: от отравления катализатора примесями в сырье до механического износа. Для предотвращения дезактивации необходимо тщательно контролировать качество сырья, проводить регулярную очистку катализатора и использовать защитные покрытия. В некоторых случаях может потребоваться регенерация катализатора, то есть восстановление его активности. Мы предлагаем услуги по регенерации катализаторов различных типов. Это позволяет продлить срок службы катализатора и снизить затраты на его замену.

Важно правильно подбирать катализаторы для конкретных условий эксплуатации. Нельзя использовать один и тот же катализатор для разных типов сырья или для разных режимов работы. Иначе катализатор быстро потеряет свою активность и потребуется его замена. Мы стараемся помочь нашим клиентам в выборе оптимального катализатора для их конкретных условий. Ведь от этого напрямую зависит эффективность всего процесса крекинга.

В заключение

Крекинг нефти – это сложный и многогранный процесс, требующий высокой квалификации и опыта. И выбор правильного оборудования играет здесь решающую роль. Современное оборудование для крекинга нефти должно соответствовать самым высоким требованиям по надежности, эффективности и безопасности. Мы в ООО Цзыбо Пайя Импорт Экспорт стремимся предоставлять нашим клиентам лучшие решения, основанные на многолетнем опыте и передовых технологиях.

Надеюсь, мои мысли были полезны. Всегда готов ответить на вопросы и поделиться своим опытом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

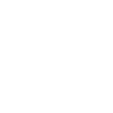

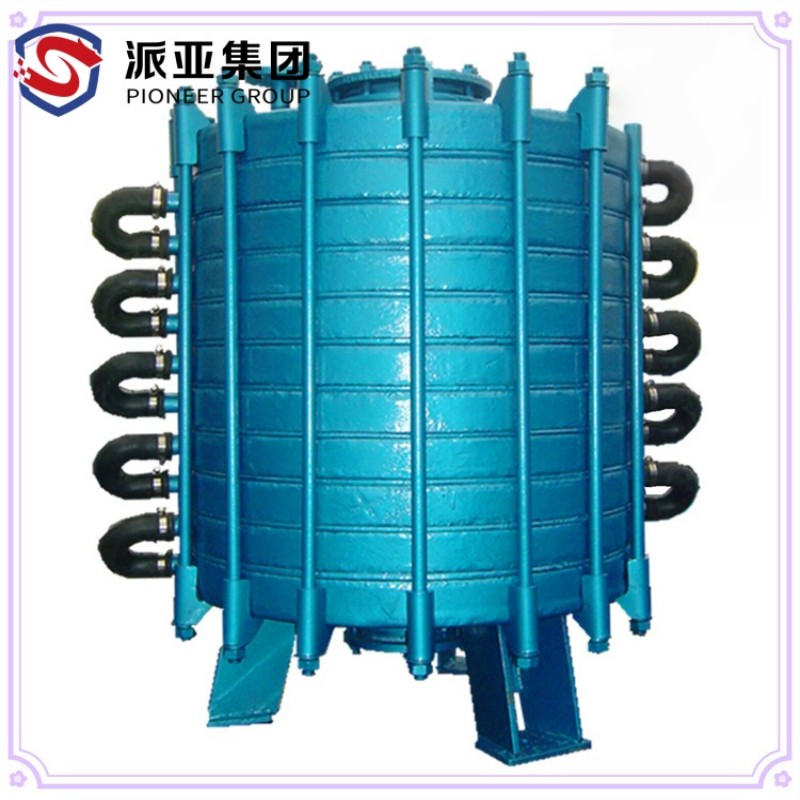

Пористо-пластинчатый стеклоэмалированный конденсатор

Пористо-пластинчатый стеклоэмалированный конденсатор -

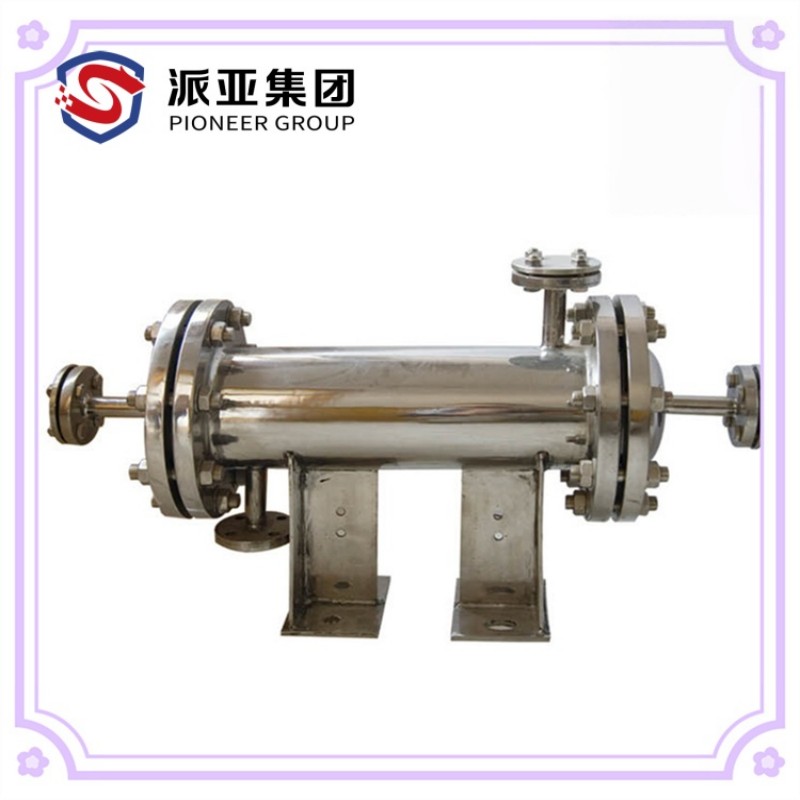

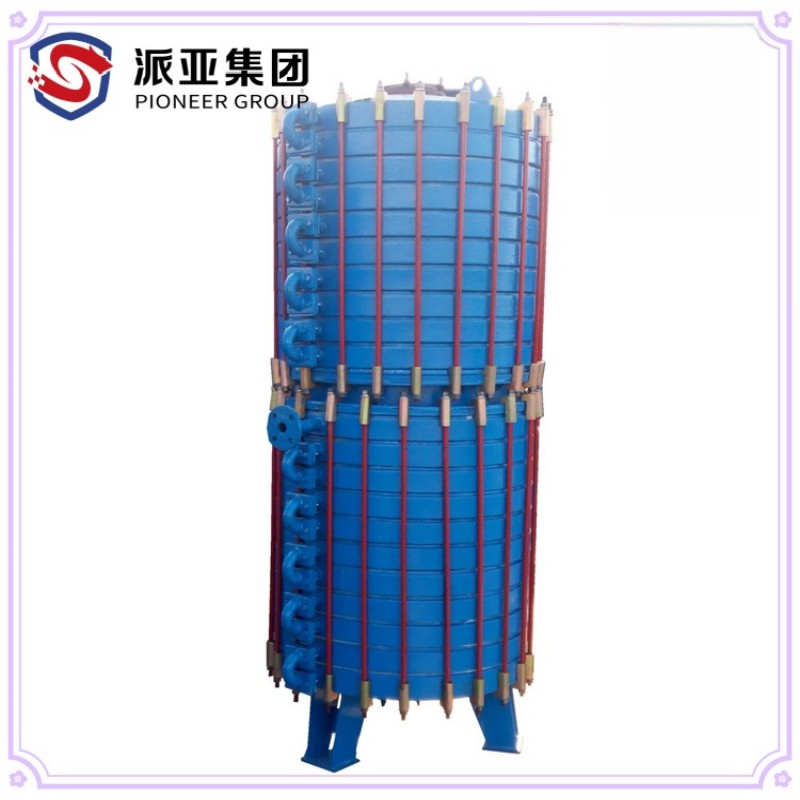

Тонкопленочный испаритель из нержавеющей стали

Тонкопленочный испаритель из нержавеющей стали -

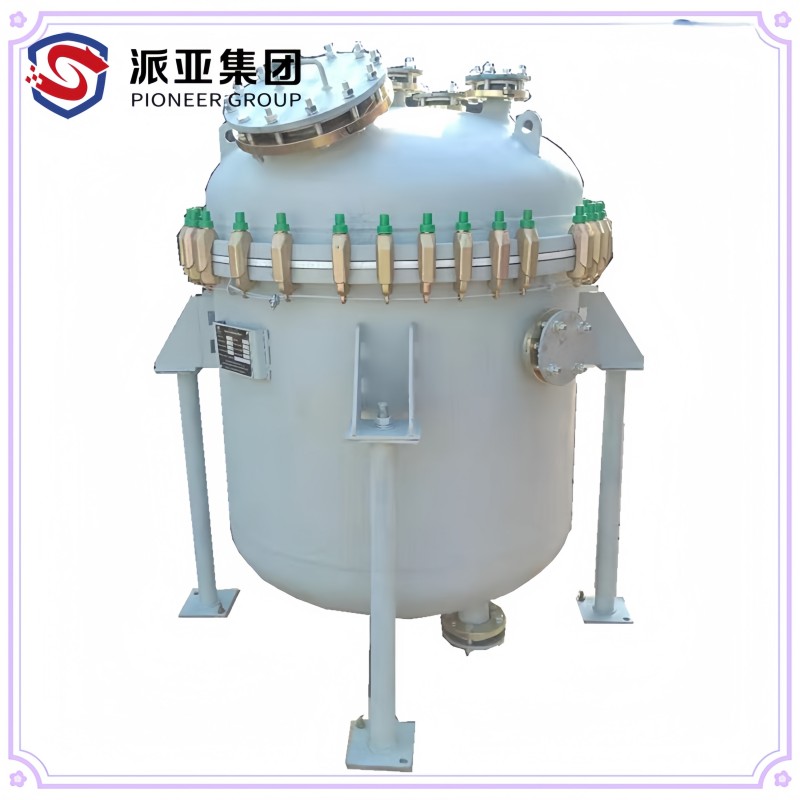

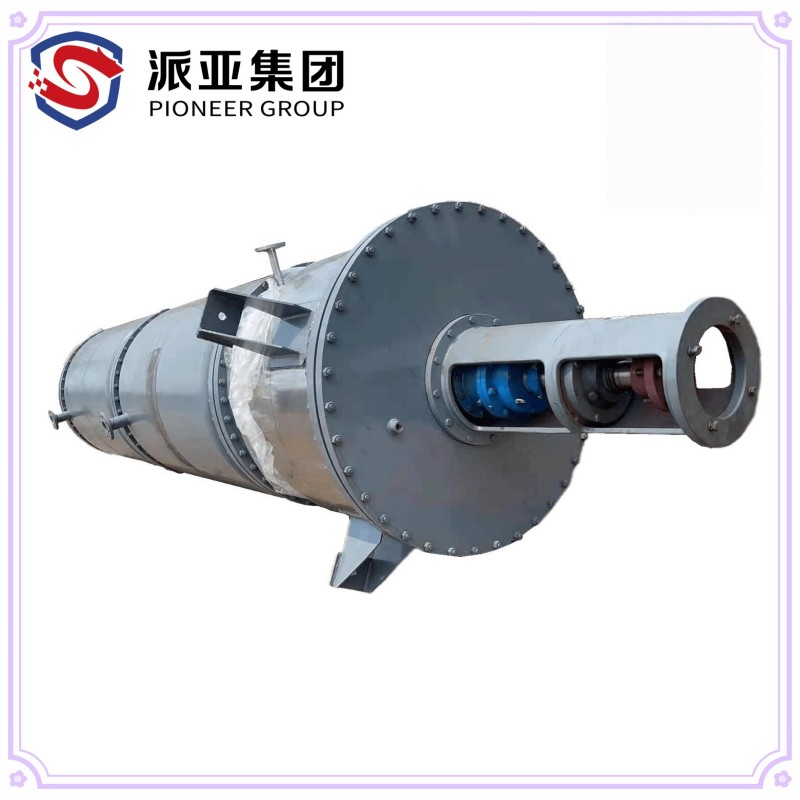

Реактор CE типа со стеклянной футеровкой

Реактор CE типа со стеклянной футеровкой -

Горизонтальный эмалированный резервуар для хранения

Горизонтальный эмалированный резервуар для хранения -

Реактор из нержавеющей стали без рубашки

Реактор из нержавеющей стали без рубашки -

Горизонтальный резервуар из нержавеющей стали

Горизонтальный резервуар из нержавеющей стали -

Эмалированный тонкопленочный испаритель

Эмалированный тонкопленочный испаритель -

Эмалированный двухконусная вакуумная сушилка

Эмалированный двухконусная вакуумная сушилка -

Реактор из сплава Хастеллой

Реактор из сплава Хастеллой -

Пластинчатый стеклоэмалированный стальной конденсатор

Пластинчатый стеклоэмалированный стальной конденсатор -

Эмалированный реактор соответствующий требованиям GMP

Эмалированный реактор соответствующий требованиям GMP -

Реактор с рубашкой из нержавеющей стали

Реактор с рубашкой из нержавеющей стали

Связанный поиск

Связанный поиск- Завод титановых трубчатых теплообменников

- Ведущий покупатель резервуаров из нержавеющей стали на заказ

- Завод по производству вертикальных трубчатых теплообменников

- Цена реакции химического реактора

- Химический реактор фото

- Превосходные резервуары для транспортировки химикатов

- Установки для химических технологических реакторов

- Пластинчато трубчатый теплообменник

- Производители подающих труб

- Цена реактора со стеклянной футеровкой типа к